| 既存の液体窒素貯槽は平成12年に設置され10年以上の時間が経過しています。 野外に設置されているため太陽光・風雨にさらされ腐食や劣化が目についてきました。 今回は断熱配管と外装塗装を補修いたしましたのでその様子をご紹介いたします。 また少し前になりますが汲み出し集計装置を新規導入した際の手動バルブについても合わせてご紹介いたします。 |

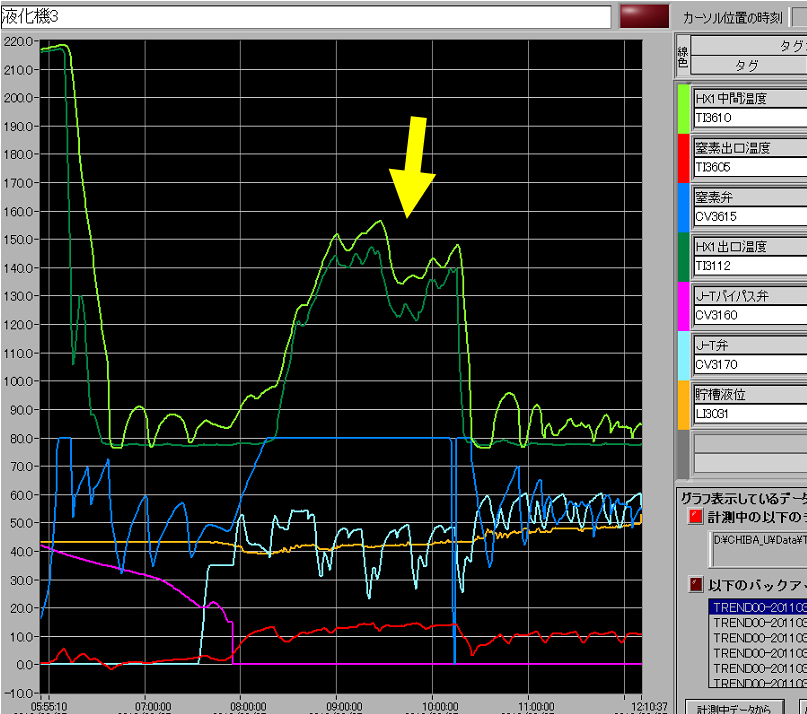

| <断熱不良> 液体窒素を取り出すための配管はそのままですと熱が伝わって 液体窒素が蒸発してしまい著しく移送効率が悪くなってしまいます。 そこで熱が伝わらないように配管の外側に被覆を施しています。 用途に応じて真空で覆ったり、保冷材で覆ったりしています。 今回は保冷材の劣化により断熱が保てなくなっていたので補修することになりました。 下記写真左は液体窒素を貯槽より引き込む配管が結露している様子です。 保冷材が劣化して内部より冷気が伝わっています。 早くから気がついてはいたものの運用上特に不具合は生じていなかったため、 数年間はそれほど気にしていませんでした。 しかしヘリウム液化機の運転で冷却に不具合が生じ始め、液体窒素の導入不備と特定できたことから 保冷材の補修を行うこととなりました。 |

|

|

|

| 冷気が伝わって継ぎ目で結露している | He液化機:窒素予備冷却が不安定な様子 |

|

・補修工事 既存の保冷剤をはがして新たに被覆し直しました。 分厚い保冷剤がはがされると中から液体窒素が流れている配管が姿を見せ、 サイズは知っていたものの、これほど細いのかと思ってしまいました。 配管が狭い範囲で曲がっている個所は保冷剤を配管中心から同心円状に巻くことができないため、 その部位を丸ごと箱にして断熱材で満たしていました。 普段見ることはできない箇所ですのでとても興味深かったです。 |

|||

| (表側の様子) | |||

|

|

|

|

|

|

|

|

| (裏側の様子) | |||

|

|

|

|

|

|

||

| ・昇温と利用停止 配管の保冷剤をはがして新しいものに取り換えるためには配管が結露していてはできません。 配管を外気温と同じ状態にしなくてはならないのですが、 貯槽からの液取り出し用の元バルブは保冷配管中にありました。 つまりこの元バルブより上流の液を抜いて配管を暖めるためには 貯槽を空っぽにしないといけない事になりました。 残液を抜いた後、配管は早期に温度上昇しますが 貯槽本体は真空断熱容器のためすぐには温度上昇しません。 このため配管と貯槽本体との接続部分は本体から冷気が伝わって来てしまうため 貯槽本体もある程度昇温させる必要がありそうです。 そこで液体窒素を抜き切った後、数日間温度の上昇を待たなければなりませんでした。 日ごろ数多くの研究室に利用されていますが、今回ばかりは利用停止期間を設けさせていただきました。 利用停止は初かもしれません。大地震の時も設備更新の工事の際も一時的な利用停止はあったものの、 日にち単位での利用停止はこれまでありませんでした。今回のスケジュールの流れをまとめてみます。 |

|||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||

|

トラブルもなく予定通りの復旧を遂げることができました。 限られた日数の中でとても迅速な作業を行ってくださった工事業者に大変感謝いたします。 また利用者の皆様のご協力にも深く感謝いたします。 |

|||||||||||||||||||||||||||

| <外装の劣化> 貯槽外装が劣化し錆が目立ち始めました。 以前より検査業者から指摘は受けていましたが、まだもう少しは様子見しようと考えていました。 しかし錆が目につくようになってから短期のうちに急激に進行したように思います。 悪くなると進行が早まるのかもしれません。 見た目にも薄汚いため塗装の塗り直し補修をする事となりました。 ・塗装補修 塗装補修工事は、足場設置・養生、ケレン(下地処理)、 下塗り(錆止め)、中塗り、上塗り(仕上げ)の順で行われました。 補修前の段階では表面を良く見ると塗装面に細かな亀裂が入り塗装の剥離が起きています。 ここへ雨水や結露水などが入り込んで錆が生じているように見えます。 この錆や腐食はケレン作業できれいに研磨されました。 |

|||

|

|

||

| 補修前:塗装の剥離箇所から錆が進行しています | 下地処理:研磨して錆を落としてます | ||

| ・補修前後の比較 | |||

|

|

|

|

見た目も新品のようにきれいに改善され、なおかつ腐食防止も図られました。 工事中の液体窒素の利用停止もなく作業日数もわずか二日で完了いたしました。 塗装業者のあっという間の作業に大変感謝いたします。 |

|||

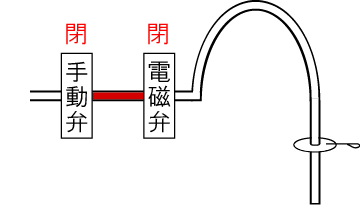

| <手動バルブ> 液体窒素を汲むためにはバーコード操作で電磁バルブを開いた後、 手動バルブを人が操作して液体窒素を流す手順になっています。 他大学では電磁バルブが開くといきなり流れ出す仕様のところもあると聞きますが、 千葉大学では従前より最後は自分でバルブ操作をする仕様になっています。 ところが設備更新で機器が新規導入された際、業者との認識にずれがあり このスタイルがちゃんと確認されていなかったため手動バルブより下流に 電磁バルブが設置されてしまうという不備がありました。 この配列の場合、電磁バルブ・手動バルブともに閉め切ってしまった時、この区間は密閉空間となります(液封状態)。 内在している液体窒素は時間経過とともに蒸発・膨張し内圧が非常に高くなり、 とても危険な状態になってしまいます。 |

|

| 液封状態 | |

| 電磁バルブと手動バルブの間に安全弁を設置する、 または電磁弁の下流側に新たに手動バルブおよび安全弁を設置する などが検討されましたが、より簡易的な措置として 下の写真に示すように手動バルブの圧着部に小さな穴をあけて 窒素ガスが通り抜けられるように加工されたバルブに交換しました。 これにより手動バルブを完全に閉め切っても実は密閉されておらず液封状態を回避しています。 汲み出し操作で電磁バルブが開いた時、手動バルブをまだ開けていないのに 「ヒューッ」とわずかな流音がするのはこのためです。 | |

|

|

| 従来のバルブの圧着部 | 交換した圧着部:先端と側面に穴加工 |