【エンジンバルブのクリアランスの重要性】 平成19年7月に温度降下不良による液化不能に陥ったトラブルがありました。原因はエンジンバルブクリアランス(隙間)を保持する金具が緩み

膨張エンジンの吸気・排気のバランスが崩れたためと推定しています。

これを機にエンジンバルブのクリアランスの重要性を実感し、運転のたびに確認する習慣をつけるようになりました。

平成19年7月に温度降下不良による液化不能に陥ったトラブルがありました。原因はエンジンバルブクリアランス(隙間)を保持する金具が緩み

膨張エンジンの吸気・排気のバランスが崩れたためと推定しています。

これを機にエンジンバルブのクリアランスの重要性を実感し、運転のたびに確認する習慣をつけるようになりました。クリアランスの調整は右写真のようにバルブロッドとバルブアームを固定している金具の下に薄いプレートを挿入し 隙間を作り、金具を固定することで行います。この薄いプレートを隙間ゲージと呼び、 機器に付属しているものは0.28mm(低温時用)、0.64mm(昇温時用)です。 昇温時は温度が一定でないため、基本的に液化運転直後に低温時用の隙間ゲージで調整を済ませておきます。 |

|

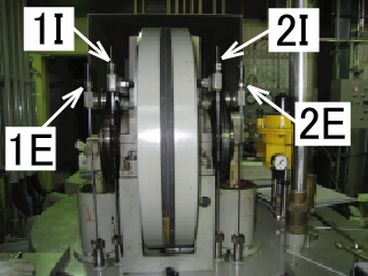

【クリアランス操作による液化効率への影響実験】 微妙なクリアランスの差における液化効率への影響がどれほどあるのか検証実験を行いました。 液化機には4本のエンジンバルブがあります。 No.1エンジンの吸気バルブ、排気バルブとNo.2エンジンの吸気バルブ、排気バルブです。 それぞれを1I、1E、2I、2Eと略して表示します。 機器付属の標準ゲージよりも厚いゲージ(0.35mm)と薄いゲージ(0.20mm)を用意して、クリアランスの組み合わせによって エンジンバルブのバランスを変化させ、液化効率への影響を探ってみました。 また圧縮機は既設圧縮機と移設圧縮機の2台があるのでそれぞれで同じ組み合わせを実施しました。 |

|

| 表1:クリアランス操作実験 | 設定 | 結果 | |||||||

| エンジンバルブの隙間幅 (空欄は0.28mm標準ゲージ) |

液化速度 / 製造単価 (L/h) (円/L) |

数値 判定 |

グラフ 判定 |

||||||

| 1E | 1I | 2I | 2E | 圧縮機1 | 圧縮機2 | ||||

| 0.35mm で広く |

一箇所を広くする | 0.35 | 20.2 / 47.7 | 24.9 / 43.9 | 〇 | ||||

| 0.35 | 20.6 / 46.5 | 20.4 / 50.5 | 〇 | ||||||

| 0.35 | 20.4 / 45.6 | 22.8 / 48.9 | ? | ||||||

| 0.35 | 19.0 / 50.3 | 23.3 / 46.6 | ? | 〇 | |||||

| Inlet(吸気)を広く | 0.35 | 0.35 | 20.2 / 47.9 | 22.9 / 48.1 | |||||

| Exhaust(排気)を広く | 0.35 | 0.35 | 19.6 / 49.5 | 27.7 / 43.5 | ? | ? | |||

| No.1エンジンを広く | 0.35 | 0.35 | 21.1 / 48.6 | 24.5 / 47.7 | 〇 | ||||

| No.2エンジンを広く | 0.35 | 0.35 | 18.5 / 55.3 | 22.3 / 51.0 | |||||

| 0.20mm で狭く |

一箇所を狭くする | 0.20 | 14.6 / 67.0 | 22.4 / 52.6 | |||||

| 0.20 | 20.3 / 51.3 | 20.7 / 50.6 | |||||||

| 0.20 | 13.9 / 69.0 | 19.3 / 55.7 | |||||||

| 0.20 | 22.2 / 46.9 | 21.5 / 51.3 | 〇 | ||||||

| Inlet(吸気)を狭く | 0.20 | 0.20 | 17.6 / 53.3 | 18.6 / 57.8 | |||||

| Exhaust(排気)を狭く | 0.20 | 0.20 | 21.3 / 45.8 | 22.6 / 47.0 | 〇 | 〇 | |||

| No.1エンジンを狭く | 0.20 | 0.20 | 22.7 / 42.3 | 22.1 / 47.0 | 〇 | 〇 | |||

| No.2エンジンを狭く | 0.20 | 0.20 | 20.8 / 46.8 | 21.3 / 48.9 | 〇 | ||||

| 0.35mm 0.20mm 組み合わせ |

Exhaust(排気)を広く Inlet(吸気)を狭く |

0.35 | 0.20 | 0.20 | 0.35 | 19.0 / 50.1 | 18.4 / 57.9 | ||

| Exhaust(排気)を狭く Inlet(吸気)を広く |

0.20 | 0.35 | 0.35 | 0.20 | 17.0 / 54.5 | 18.5 / 62.3 | |||

| No.1エンジンを広く No.2エンジンを狭く |

0.35 | 0.35 | 0.20 | 0.20 | 18.1 / 55.5 | 17.7 / 60.1 | |||

| No.1エンジンを狭く No.2エンジンを広く |

0.20 | 0.20 | 0.35 | 0.35 | 14.9 / 67.0 | 13.8 / 81.4 | |||

|

表1:クリアランス操作実験 傾向(例えば:Exhaustが広い方がいい、No.1エンジンが広い方がいいなど)がはっきりと現れませんでした。 また圧縮機1と2による再現性もいまいち見出せませんでした。 数値判定では圧縮機1および圧縮機2ともに良好なデータを記録している場合を「〇」とし、同じ条件であるにもかかわらず 圧縮機1および圧縮機2で一方が良好なのに他方は不調なデータを記録している場合は「?」としました。 空欄は判定落ちです。 |

|

space |  |

| 図1:平均供給圧-液化速度 | space | 図2:平均供給圧-製造単価(電気) |

|

図1:平均供給圧-液化速度 グラフ判定では平均供給圧に対する液化速度の傾向の標準と思われるラインを赤線とし、 それ以上の領域に入ってくるデータを良好なデータとし、圧縮機1および圧縮機2ともに赤線を越えたデータを「〇」にしました。 同じ条件であるにもかかわらず圧縮機1および圧縮機2で一方が良好なのに他方は不調なデータを記録している場合は「?」としました。 空欄は判定落ちです。 図2:平均供給圧-製造単価(電気) 傾向がつかめないためグラフ判定には利用していません。電気代に関する製造単価は平均供給圧とは依存性がないと思われます。 【実験結果の解析】 判定より下記4つの条件を選びました。 [選抜] 液化効率へ良好な影響を与えました。 ・Exhaustバルブを狭くする (0.20-0.28-0.28-0.20) ・No.1エンジンを狭くする (0.20-0.20-0.28-0.28) [再確認] 再現性がはっきりしないものの期待できる。 ・No.2Exhaustバルブを広くする (0.28-0.28-0.28-0.35) ・Exhaustバルブを広くする (0.35-0.28-0.28-0.35) |

|

space |  |

| 図3:図1からの選抜・再確認データを抽出 | space | 図4:図2からの選抜・再確認データを抽出 |

|

図3:図1からの選抜・再確認データを抽出 上述の通り、任意でボーダー(赤ライン)を設定し、これよりも上の領域に入ってくるものを抽出しました。ただし、 同じクリアランス操作でも圧縮機1と圧縮機2による2つのデータがあるので共にボーダーを越えるもののみを選んでます (▲選抜データ)。 圧縮機1と圧縮機2によるデータの一方がボーダー以下であるのに他方が非常に良好なデータであったものと、 ボーダーぎりぎりのものを要再確認として特別に選びました(▲再確認データ)。 図4:図2の選抜・再確認データを色分け 図3により抽出したデータを同様に色分けしました。選ばれるだけあっていずれも概ね良好な領域内に入ってきています。 |

|

space |  |

| 図5:図1を製造単価で色分け (白抜きは選抜・再確認データ) |

space | 図6:図2を液化速度で色分け (白抜きは選抜・再確認データ) |

|

図5:図1を製造単価で色分け 製造単価(電気)を4段階に分けそれぞれに色をつけてみました。 見て判るとおり、図1における赤ラインを超えるデータはやはり製造単価も良好な値となっていることがわかります。 白抜きは判定により選抜および再確認が必要としたデータ。 図6:図2を液化速度で色分け 液化速度を3段階に分けそれぞれに色をつけてみました。 概ね製造単価が良好なデータはやはり液化速度も速い値となっていることがわかります。 一部に液化速度が遅くても製造単価が良好な値のデータが見られます、いずれも平均供給圧が小さいのが特徴です。 これは供給圧が小さい分、液化速度が遅いが電気代が浮いていると解釈できます。 白抜きは判定により選抜および再確認が必要としたデータ。 【選抜条件で検証】 再現性確認のため上記考察で選んだ4つの条件で液化運転を再び行いました。 |

| 表2:再実験 | 設定 | 結果 | |||||||

| エンジンバルブの隙間幅 (空欄は0.28mm標準ゲージ) |

液化速度 / 製造単価 (L/h) (円/L) |

||||||||

| 1回目 | 2回目 | ||||||||

| 1E | 1I | 2I | 2E | 圧縮機1 | 圧縮機2 | 圧縮機1 | 圧縮機2 | ||

| 選抜条件 | Exhaust(排気)を狭く | 0.20 | 0.20 | 22.5 / 45.6 | 21.1 / 49.1 | 20.4 / 46.6 | 21.0 / 51.7 | ||

| No.1エンジンを狭く | 0.20 | 0.20 | 19.9 / 48.4 | 19.2 / 57.5 | 18.2 / 48.0 | 17.5 / 52.9 | |||

| 再確認条件 | No.2Exhaustを広く | 0.28 | 0.35 | 16.2 / 60.1 | 18.0 / 57.4 | 14.1 / 68.2 | 20.9 / 52.0 | ||

| Exhaust(排気)を広く | 0.35 | 0.35 | 14.7 / 61.9 | 21.4 / 47.7 | 19.9 / 51.0 | 22.0 / 49.0 | |||

|

space |  |

| 図7:図1に再実験結果をプロット | space | 図8:図2に再実験結果をプロット |

|

図7:図1に再実験結果をプロット ▲選抜条件:赤ラインに迫る箇所に多数位置していますが、 赤ラインを大きく下回る領域にも入っています。残念ながら期待した再現性は見られませんでした。 ▲再確認条件:赤ラインの上下に散在し、残念ながら期待した再現性は見られませんでした。 図8:図2に再実験結果をプロット ▲選抜条件、▲再確認条件ともに 50円/Lを大きく超えてしまうデータが見られます。こちらも残念ながら期待した再現性は現れませんでした。 結果 [選抜] いずれも再現性なし。 [再確認] いずれも再現性なし。 【考察】 検証実験の期間中、バルブシールの当たり面が一定であるかどうかによっても液化効率への影響があるとのアドバイスをいただきました。 これは下図のようにエンジンバルブ先端についているバルブシールの向きが回転して変わってしまうと、 シリンダーとの当たり面がずれてしまい液化効率へ影響を与えてしまうということです。 これに関しては当初全くのノーチェックでありました。そこで下写真のようにバルブロッドとバルブアームにマークをして一定位置で 回転しないようにしました。その後のクリアランスの調整時において全く回転する様子はなかった(硬くて回らない)ので当初のノーチェックのデータも おそらくバルブシールの当たり面は一定であったものと思われ、検証データとして有効と考えています。 |

|

|

また、検証データを整理していく中で新たな発見がありました。クリアランスを調整するタイミングは、当初は前回液化運転終了時に行っておりました。 しかし一度、液化運転のクールダウン時にクリアランスを保持している留め具が緩んでしまい、液化機を途中で停止させて、 液化の始まる直前の段階でクリアランスの調整をし直すという出来事がありました。 その時、液化直前でクリアランス調整したほうが何日も前に調整したものよりも信頼度が高いのではないかと考えました。 それ以来、液化直前で一旦エンジンを止めてクリアランス調整することに変更しました。 ところがそれ以降の運転データが不調なものが続出したため、クリアランス調整のタイミングで運転データを比較してみたところ 明らかな差が現れました(図9参照)。 |

|

spc |  |

| spc | 図9:調整タイミングによる液化効率の比較 |

|

図9:調整タイミングによる液化効率の比較 傾向の差が明らかに見られます。「液化が始まる直前にクリアランスを調整する」よりも「液化運転終了時にクリアランスを調整する」ほうが 良好な液化効率となっています。この二つの状況で、差が出るということは、液化開始の後においてエンジンバルブが縮まると考えられます。 クールダウンが終了し、液化ができるほどの冷却状態で既にエンジンバルブは十分冷え切っているものと思っていましたが、そうではなく、 液化運転が終了する時点では更に冷却されて縮まっているため調整したクリアランスが変化したと推測できます。 これを整理すると以下のような事が言えそうです。 |

|

液化が始まってからもエンジンバルブは縮まる ↓ 調整したクリアランスも縮まって狭くなる ↓ 縮んで狭くなったクリアランスは液化効率が悪い ↓ だすると広いクリアランスは液化効率に良いのか? |

|

||||||||||||||||||||||||

|

4つあるバルブのクリアランス幅による様々な組み合わせでは特筆すべき効果が見出せませんでしたが、

概して狭めのクリアランス幅は液化効率に悪影響を与えていそうです。では逆に広めのクリアランス幅はどうなのでしょうか?気になります。

ということで、クリアランス幅の広いものと狭いものを比較するため、表3のように全バルブ幅が

均一のクリアランス設定で新たに検証してみました(図11参照)。 |

|||||||||||||||||||||||||

|

space |  |

| 図10:調整タイミングをそろえた結果(再々実験) | space | 図11:均一クリアランスによる液化効率の比較 |

|

図10:調整タイミングをそろえた結果(再々実験) 上述のエンジンバルブシールの当たりを確認し、クリアランスの調整タイミングを液化運転終了時にそろえて、選抜条件だけですが再々実験として 今一度液化運転してみました。条件面がいくぶん改善されたので期待しましたが、残念ながら見ての通りやはり再現性は見られませんでした。 むしろ不調な結果となっています。クリアランスの効果云々以前に別の影響を受けているのでしょうか。 図11:均一クリアランスによる液化効率の比較 表3のように全バルブのクリアランス幅を均一にし幅サイズを変化させて液化効率への影響を探ってみました。 またしても期待に反して全く傾向がつかめません。0.20mmから0.35mmの差では液化効率は大して変わらないという事なのでしょうか。 とすると図9のような差異は液化開始からのエンジンバルブの縮み量が検証量(0.35-0.20=0.15mm)を超えているということなのでしょうか。 |

|

【評価】 運転回数の必要な長期間にわたる検証でしたが、 結局のところ、上記幅レベルでのクリアランス操作では際立った効果は得られませんでした。 結論としてこの操作での液化効率への影響は小さく、他の要素(それが何なのかわかりません。液化時間?運転開始時の貯槽の液量や 各部位の温度?などでしょうか) が与える様々な影響にかき消されていると考えられます。 欲しかったのは他の要素による影響を超越する圧倒的な効果でした。例えば液化速度30L/h以上、 製造単価40円/L未満というような値を期待しておりました。 「結果より過程が大事」という言葉があります。今回の試みはその言葉にあてはめておけたらと思います。 結果は出ませんでしたが、ルーチンワークを非常に興味深く、楽しみながら行うことができました。 運転データを取得する条件として運転途中での液体ヘリウムの汲み出しを行わない事としました。 これは汲み出しによる蒸発ロスにより液化効率の計算に誤差が生じるためです。 供給予約と運転スケジュールをうまくやりくりしてデータ収集を行ってきました。 しかし急な依頼で運転中に汲み出しの必要が出てくる場面もあります。 ところが運転データが欲しいために汲み出しを拒否するという事がありました。 この件については本来の業務を見失っており情けない限りです。 ご理解ご協力いただきました研究室へ御礼申し上げます。 |