|

近年、予算の削減傾向がすすみ、当施設も厳しい運営状況が続いています。

そんな状況下においても、お構いなしに機器の不具合は発生します。

そして専門業者に修理を頼もうにも、当施設の予算ではとても賄う事の出来ない金額の見積書が返ってきます。

そこで、自力で出来るものなら自力でやってしまおうと、他大学へ技術習得の勉強に行き、

なんとか修理(保守・整備)する事ができましたのでご紹介します。

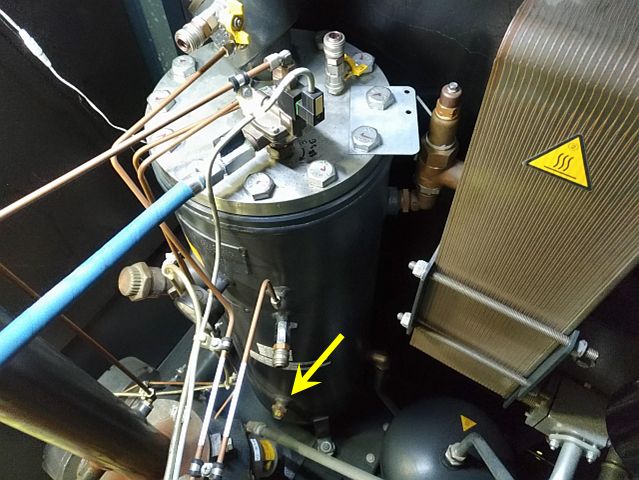

結果的には費用を大幅に抑える事と同時に機器への理解も深める事ができ大成功でした。 <液化用圧縮機の油面計が動作不良> 液化用圧縮機にはヘリウムガスとオイルを分離するためのオイルセパレータタンクという部位があり、 このタンクには油面計(オイルレベルゲージ)が付帯しています。 圧縮機のオイルが適正な量であるのか日常点検ではここを確認します。 確認のタイミングは圧縮機が稼働中に行う必要があり、普段から稼働中にチェックしてきました。 さて、この圧縮機にはスクリュー部分にオイル受けが設置されていて、メカシールからの微量の漏れオイルを溜めるようになっています。 新規導入から8年間、漏れ出たオイルを定期的に捨ててきた事を踏まえると、油面は徐々に下がってくるはずなのですが、 確認すると油面計はいつもオイル多量(黄色い位置)を示したままです。 これはいったいどういう事なのでしょうか。 “いずれ減って適量になるだろう”と楽観視してきましたが、だんだん不安になってきました。 そこである時、圧縮機が停止するタイミングで油面計を確認してみると、表示が全く動いていない事がわかりました。 通常は圧縮機を停止すると循環していたオイルがタンクの底へ溜まるため、油面計は稼働時よりも高い位置を示すことになります。 結局のところ、稼働中に確認する事ばかりにとらわれて、実は油面計が動いていなかった事に長い事気が付かずにいた事になります。 さて、何年も油面が減らない事、油面計が全く動いていない事、これら踏まえると油面計の故障が疑われます。 |

|

|

|

| オイルセパレータタンクの油面計 | いつも同じ位置を示していた油面計 |

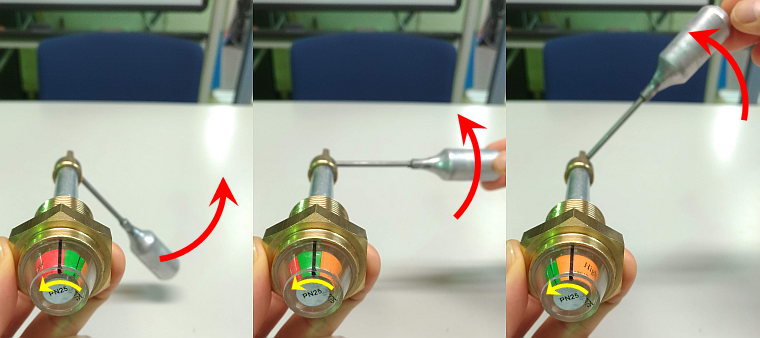

| <油面計の構造> 油面計の構造は意外とシンプルで、油面の上下に合わせて浮き沈みするフロート(浮き球)と表示部分(色の塗ってあるコマ)からできています。 フロートと表示部は軸で繋がっており、フロートの浮き沈みに合わせて表示部が回転します。 下写真でわかるように、フロートが油面に合わせて下へ行くと表示部は警告カラーである赤色のLOWレベルを示し、 水平位置に浮上すれば緑色の適正量、上へ高く浮き上がれば黄色のHIGHレベルを示します。 サイトグラスの様に実際の液面を見る事が出来ないので、タンク内の油面位置は不明でしたが、 油面計とほぼ水平な位置がオイルの適正量である事が今回初めてわかりました。 |

|

|

|

| 油面計の構造:フロートが上下動すると、動きに合わせて表示部が回転する |

| <整備の範囲と技術習得> 油面の位置が不明であるという事は、ある日突然、油面低下で起動できなくなってしまうリスクを抱えているという事になります。 学内基盤設備としてこのような状況で運用していくわけにはいきませんので、早急に修理しないといけません。 まず、油面計を修理するためには、オイルセパレータタンクを開放しなくてはなりません。 また、油面計を取り外すとなると、内部にあるオイルを抜き取る必要も出て来ます。 この部分に関連するメンテナンスには、オイル交換、オイルセパレーターカートリッジの交換がありますが、 メンテナンススケジュールを確認すると時間間隔が非常に長く、めったに手を出さないレベルの整備となっています。 せっかくなので、この機会に関係する消耗品の交換は全て済ませてしまうのが良さそうです。 という事で、今回の油面計修理に合わせて、オイル交換、オイルセパレータカートリッジ交換、ついでにオイルフィルター交換を行う事を計画しました。 しかしながら、冒頭にも書いた通り業者へ依頼する予算も無く、しばらくは綱渡りのような気分の運用が続きました。 そんな折、他大学の技術職員の方から“他機種の圧縮機ながらほぼ構成が同じ圧縮機の整備を予定しているので学習に来てはどうか”とのありがたいお誘いを受けました。 上述のメンテナンススケジュールの時間スケールから考えると、タイミングが非常に良くかなり運が良かったです。 訪問先の大学では、作業を主体的にやらせてもらう事で、実際に触れて作業要領や状況判断、注意点などを学びました。 作業中は油まみれになるのでノートにメモを取る事はせず、なるべく写真を多く撮り(カメラも汚れるが仕方ない)、 後日写真を振り返りながら作業要領を文章に起こして、作業手順や注意点などを記した整備資料を作成しました。 |

|

|

|

| 整備を勉強した類似機種のBSD81 | オイル抜き作業 |

| <油面計が動かなかったわけ> 圧縮機整備は二日間に渡りましたが無事成功しました。 今回のオイル交換では約40Lのオイルが排出されました。 当初、油面計が動かない事を故障と考え、油面計修理と、せっかくなのでオイル他、消耗品一式の交換を実施する事になりました。 しかし、今回の整備過程で油面計は排油中も充填中も正常に動いており、実は故障していない事がわかりました。 では、なぜ今まで油面計が動かなかったのでしょうか? オイルが必要量36Lに対して約40L排出された事から推測すると、当初から油面位置が高過ぎて油面計の可動範囲を超えていたと考えられます。 あくまでも推測ですが、圧縮機の導入当初に業者さんが2缶40L充填した後、油面調整(抜き取り)を忘れた可能性も考えられます。 |

|||||||

|

|||||||

| 抜き取ったオイルの総量がなぜか約40L・・ | |||||||

| <費用の圧縮効果> 今回は専門業者による見積額が、当施設の予算で賄える額を大幅に超えていたため、自力で行う事で費用の圧縮を図りました。 実際にどれほど費用を抑える事が出来たのか計算してみました。 なお、“実際に使った費用”には学習に行った旅費ももちろん含まれます。

|

|||||||

|

これによると圧縮率は約4割となり、見積額の半額以下で整備できた事になります。

実際に使った費用の内訳としては、交換した消耗品(オイルだけで約37万円)が大きく占めているので、

削りようの無い消耗品の費用を除けば、かなり切り詰められたと思います。 <取り組んだ意義> 今回の整備は費用を大幅に抑え、尚且つ整備技術の習得、機器構造の理解など、メリットが大いにありました。 専門業者に任せてきた事も、自らチャレンジしてみれば意外と出来るものもある、と自信にもつながりました。 技術職員たるもの、今後もこういう挑戦意欲を持ち続けたいと思いました。 一方で失敗して起動不能、液化設備の運用が停滞してしまうなどのリスクもあったため、気軽に行えるものではありませんでした。 整備しながら、かつてのレシプロ式液化機のオーバーホールを思い出しました。年に一回、やはり緊張感に満ちた整備でした。 手のかかるレシプロ式液化機からメンテナンスフリーと謳われるタービン式液化機に更新されてから久しいですが、 今回の整備と通じるところがあり思い出したのかもしれません。 あの頃も、さんざん他大学技術職員の諸先輩方にお世話になりました。 そして今回もまたまた、ご提案・ご指導いただいた事に心より感謝申し上げます。大変ありがとうございました。 |