|

既存の自作トランスファーチューブでは真空引きポートはシール栓を自作して用いていました。

筒状のポートにOリングを備えた栓を挿入して真空を維持しています(シールオフバルブ)。

この箇所は真空漏れの起こりやすい部位であり、また製作難度も高い部位でした。

今回はこの部分に既製品のバルブを用いて製作労力の低減を図ってみました。 | |

| <既製品のバルブを活用> トランスファーチューブの真空引きポートにはねじ込み継手を取り付け、そこへチューブ継手のバルブを取り付けてみました。 チューブ継手のバルブは汎用部品として市販されていて軽量で安価です。 チューブ継手側にはパイプ付きKF継手を挿入し真空ポンプと接続します。 これにより従来のタイプですと専用の真空引きアダプター(オペレータ)が必要となりましたが不要となりました。 また、真空機器に良く設置されているリリーフバルブでも試してみました。 リリーフバルブは本来バルブを取り付けた層の圧力が設定圧よりも大きくなると開いて 圧力を外へ逃がして内圧が上昇し過ぎないようにする用途に使われます。 構造はシンプルで開口部がスプリングの力で締め付けられて閉じているだけです。 このスプリングの力より大きな力が加わると縮んでいたスプリングが伸びて開口部が開きます。 トランスファーチューブの内側は真空ですので大気圧との差で十分閉じてくれます。 そこで今回はスプリングの力のなるべく弱いものを用いました。 ただし、リリーフバルブを用いた場合はこれに合う真空引きアダプター(オペレータ)が新たに必要になります。 |

|

|

|

| 従来の自作栓 | チューブ継手(ニードル弁) |

| |

|

|

|

| チューブ継手(ボール弁) | リリーフバルブ |

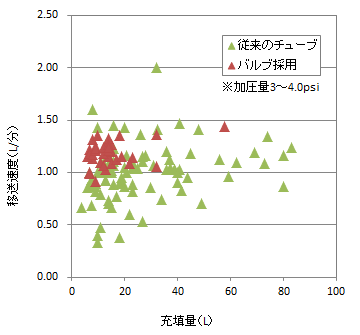

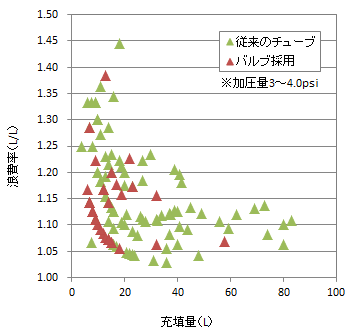

<移送効率の確認> 気になるのはバルブがどれだけ真空を維持できるのか(シール能力)です。 今回用いたチューブ継手バルブですが真空の維持に特化したものではないようで、 やはり性能試験を繰り返し行っていると開始時と終了時に結露が目立ち真空度の低下を実感します。 従来のシール栓タイプのものでも真空度が徐々に落ちてくると結露を生じましたが 今回製作したものは従来のものよりも明らかに短い期間で真空劣化が進行しているように感じます(もちろん溶接部はリークチェック済み)。 早速、移送効率を計算して比較してみました。 性能試験は小型ヘリウム容器(60L・100L)から小型ヘリウム容器(60L・100L)への移送で、 移送先には液体ヘリウムが貯まっている(既に冷えている)条件で行いました。 真空引き後わずか3,4日で移送開始時と終了後に結露して冷たくなりましたが 移送そのものには特に支障が無かったので概ね一ヶ月ほど真空引きを行わずに使い続けてみました。 |

||||||||||||||||

| 表1. 内管3mm/外管5mmトランスファーチューブ 容器から容器への移送

|

||||||||||||||||

|

|

|||||||||||||||

表1および2つのグラフを見るとバルブを用いて製作したチューブでも従来のものと移送性能は遜色ない事がわかります。 平均移送速度に関してはむしろ大きい結果となっています。 これについては加圧加減の違いやデータ数の違いなどもありよくわかりません。 もしかしたら性能試験のために連日立て続けにトランスファーを行ったので作業技術が向上したのかもしれません!? いずれにしても移送効率が大きく逸脱して悪い状況ではない事がわかったので十分利用できそうです。 結露してしまうのはやや不満に感じるところですがスペック的に問題なく使用できるので製作労力の低減が図れた事を踏まえれば 既製品バルブを使ってみるという今回の試みは概ね成功と言えるのではないでしょうか。 |

||||||||||||||||

|

|

|||||||||||||||

| 移送試験の様子 | この細さで1分間に1L以上も! | |||||||||||||||

<シール栓について> トランスファーチューブの真空度が甘い場合真空層で浮遊する気体粒子によって熱が伝わってしまいます。 液体ヘリウムを流そうとした時にチューブの表面が冷たくなるのは真空度の劣化が考えられます。 しかしある程度の微小な真空劣化であれば問題なく移送できてしまいます。 これは液体ヘリウムが流れる事で内管の表面が冷やされ真空層で浮遊している粒子が冷えた内管表面に吸着されて真空度が上がるためです。 この効果をクライオポンプといいます。 移送終了後に液体ヘリウムの流れが止まるとクライオポンプが効かなくなるので吸着されていた粒子が再び浮遊し始めチューブが再び冷たくなります。 さて、稀な例としてこのクライオポンプが作用している状態でリーク(漏れ)が発生して空気等を大量に吸引してしまうケースがあります。 移送終了後クライオポンプが作用しなくなると真空度の劣化が始まり徐々に真空層の内圧が上昇していきます。 吸引した気体粒子の量が多量の場合、真空層の内圧が大気圧以上に上昇してしまう事が考えられます。 こうなってしまうと普段大気圧によって押さえつけられて真空層の蓋をしているシール栓が 逆に真空層側から押されて「パンッ」と破裂して飛び出して来てしまいます。これは勢いによっては非常に危険です。 |

|

|

|

| 栓を抜いた様子 | チェーンを装着 |

極低温室で製作したトランスファーチューブにおいてはシール栓が放出したという事例はこれまで約10年間一度もありませんが 今更ながら安全のため飛散防止チェーンを取り付けたところです。 ところで今回製作したバルブタイプのチューブの場合はどうなるのでしょうか? 残念ながら吹き出しようがないので物理的に最も弱い部分に損傷が出ると思われます。 熱伸縮を緩衝するベロー部位はやわらかいのでここが内側から押されて膨れるかもしれません。 あるいは溶接部分で弱い箇所があれば亀裂が入るかもしれません。 これらを思案しているうちにリリーフバルブが適していそうだと思い付きました。 リリーフバルブならシール性能も良さそうです。 |

|

<リリーフバルブ方式は難解> 購入してきたリリーフバルブにはボディ外筒にメーカー名や吹き出し圧のスペックなどが刻印されているので その部分を削って滑らかにし、さらに外径をシールオフに使うウルトラートール継手と適合するサイズに調整しました。 運良く購入したリリーフバルブはほんの少し削るだけで継手と適合するサイズに加工できました。 更にバルブヘッド(吹き出し部分)にネジを切って開閉できるようにしました。 ネジ穴は深過ぎると貫通してしまい使い物にならなくなるので慎重に穴を開けました。 今回は開閉し易いように吹き出し圧が弱めのものを購入したためスプリングの締め付けが弱く ねじ切り加工の際にはバルブヘッドもタップと一緒に回ってしまい難しい加工となりました。 これなら例えば小さなナットを接着剤で貼り付けた方が楽だったかもしれません。 |

|

|

|

| リリーフバルブを加工 | オペレータも継手の組み合わせ |

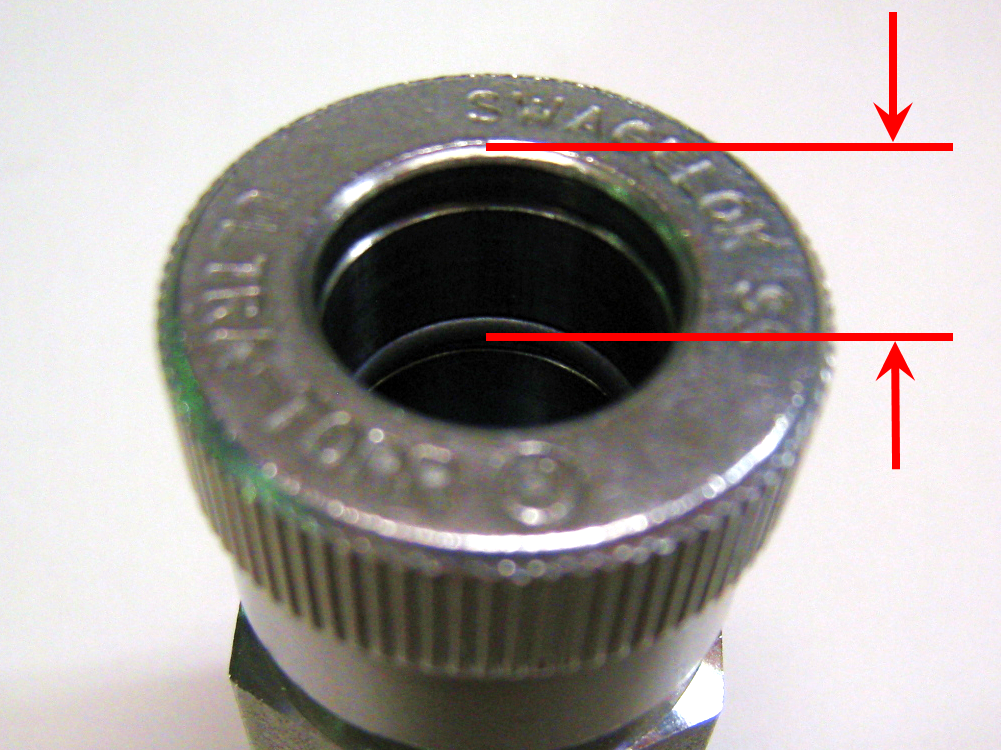

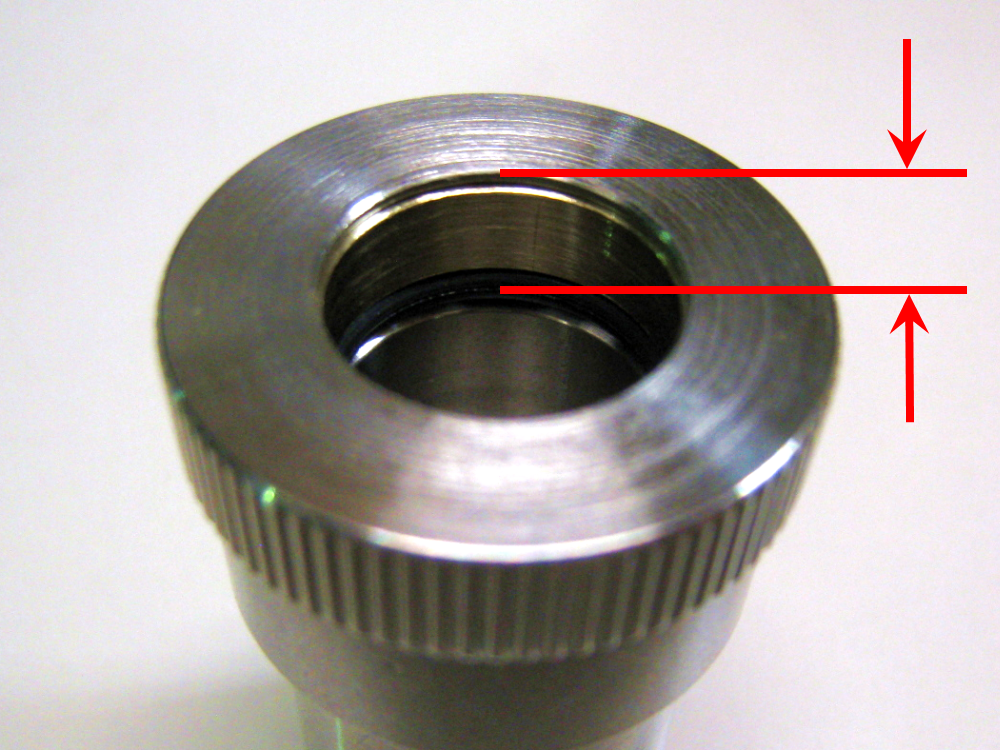

真空引きの際にリリーフバルブを開け閉めするオペレータですが 既存のウルトラトール継手をそのまま使おうとすると、リリーフバルブをつかむOリングの位置が 開口部の淵から距離があり過ぎてつかむことが出来ませんでした。 リリーフバルブの滑らかな面をもう少し長く拡大するかウルトラトール継手を少し加工する必要が出てきました。 リリーフバルブは小さいため旋盤で回転軸にピッタリ合わせてつかむのは非常に骨の折れる作業で なおかつ一度旋盤から外してしまったのでもう諦めました(初めからの加工ならやっておいた方が良い)。 そこでウルトラトール継手を薄肉化する事にしました。 |

|

|

|

| 押さえリングを低背化 |

袋ナットも余計な厚みを薄肉化 |

|

|

| 既製品はOリングまでの距離が長い | だいぶ縮みました! |

これでやっと真空引きまでこぎつけましたが今度はバルブヘッドの開閉操作がかなり難しい事がわかりました。 上述の様にバルブヘッドを保持しているスプリングの力が弱いためオペレータの引き抜き棒の脱着が高い確率で失敗してしまいます。 真空引き終了時、リリーフバルブを閉じてからオペレータ側を大気圧に戻し、 引き抜き棒を回転してネジ穴から取り外そうとするのですがバルブヘッドも一緒に回っているようです。 また引き抜き棒がヘッドに対してまっすぐ垂直に操作できればよいのですが少しでも傾くとバルブヘッドが開いてしまうようなので、 もしかするとオペレータ側を大気圧へ戻す時点で既に漏れてしまっているのかもしれません。 これにはかなり参りました。苦肉の策と言うのでしょうか、バルブヘッドと引き抜き棒を糸でつないで開閉する方法を編み出しました。 これで引き抜き棒の傾きや脱着は関係なくなり、なんとか真空引きを完了する事ができました。 さて、目的の真空度の維持ですがチューブ継手バルブに対して改善しているのか気になるところですが 残念ながらチューブ継手バルブと同様、比較的短期間で結露が見られるようになりました。 溶接部はヘリウムリークディテクターで精細にチェック済みなのでやはりシール能力が甘いのでしょうか。 結局のところ苦労の報われないちょっと残念な結果となりました。 今回の目的は製作労力の低減が目的でしたのでリリーフバルブを用いる案はちょっと無理があるようです。 なお、移送スペックはチューブ継手バルブのものと同様に全く問題ありませんでした。 グラフもリリーフバルブとして色分けしようと当初考えておりましたが特に代わり映えしないのでバルブ採用として一括りにしています。 |

|

<少量移送で活躍> 製作項でご紹介したようにこの自作トランスファーチューブは少量移送において抜群にその性能を発揮します。 最近ではヘリウム槽の容量が1.2リットルのボロメーターの汲み出しに活躍しています。 見ての通りチューブが細く熱容量が小さいので汲み出す際の蒸発損失量が少なく抑えられます。 一回の充填で費やす使用量が大幅に圧縮できれば同額の寒剤代金でも多く実験できるメリットがあります。 |

|||||||||

|

|

||||||||

| 汲んでいる様子 |

He槽の容量が1.2Lと小さい |

||||||||

表2. ボロメーター容量1.2L 汲み出し移送効率(直近3年データ)

|

|||||||||

液体窒素で予備冷却した状態からの汲み出しデータを表2にまとめてみました。 これによると1.2L充填するのに平均で約3.0L使用しています。 浪費率は使用量/充填量と計算して約2.5倍です。 使用量は汲み出し元の60L容器の変化量でカウントしています。 この装置のように使用量が小さい場合、液面の検量ミスが大きく影響してきてしまいます。 しかし当施設では運用上毎朝液面をチェックしており整合も取れているのでデータとして問題なさそうです。 一般的なサイズのトランスファーチューブで充填したデータあれば比較してみると面白そうです。 |

|||||||||