|

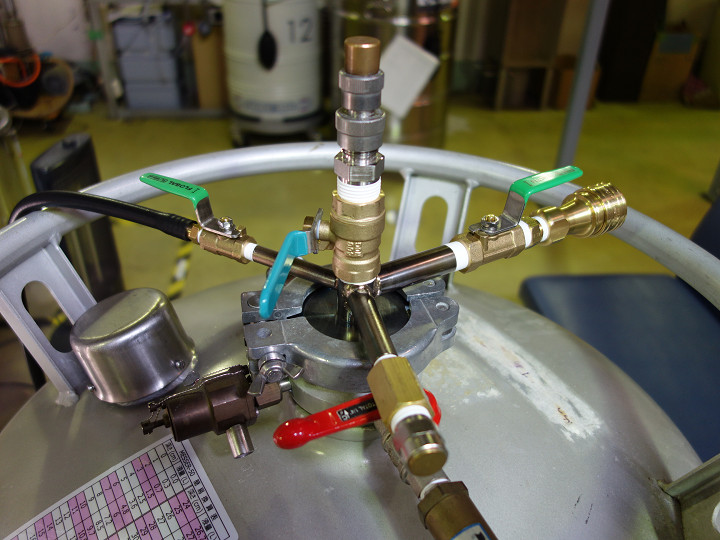

今回新たに液体ヘリウム容器を譲り受ける機会がありました。

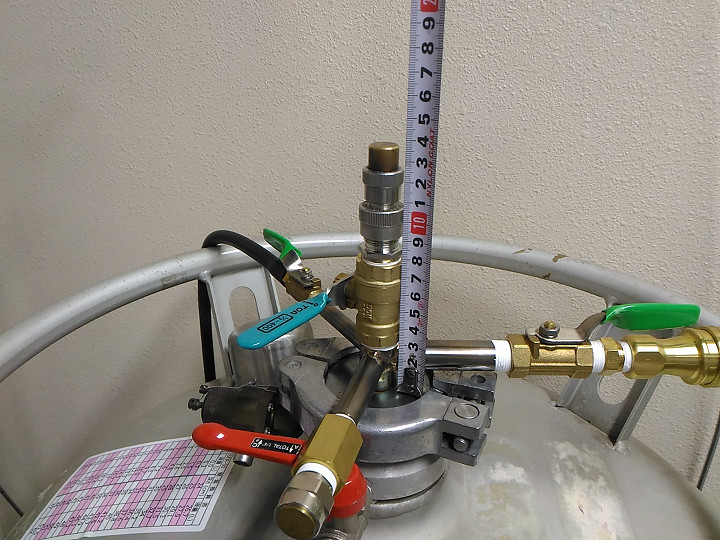

このヘリウム容器ですが今まで当施設で扱ってきたヘリウム容器とは構造に若干の違いがあります。

既存のヘリウム容器は5機種(5メーカー)ありましたがいずれも容器本体側にヘリウムガスを流す配管(回収管)を備えています。

これに対して今回譲り受けた容器は回収管が容器本体側ではなく容器ヘッド側に備えているタイプでした。

容器本体側にもヘリウムガスを流す口はあるものの安全弁等を設置するための小口径なもので、

充填時に発生する大量の蒸発ガスを流すのに耐え得る口径ではありませんでした。

このため既存の自作ヘッドに付け替えようにも自作ヘッドには回収管を備えていないため流用できませんでした。

そこで今回は回収管付き容器ヘッドを新たに製作する事にしました。 |

|

|

|

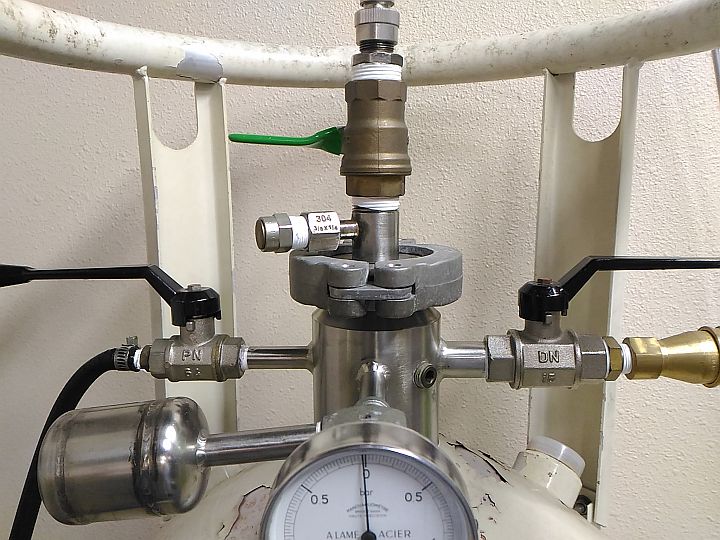

| 容器本体側に回収管がある (クランプの下に回収管) |

ヘッド側に回収管がある (クランプの上に回収管) |

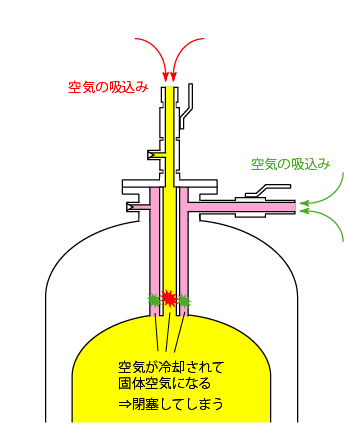

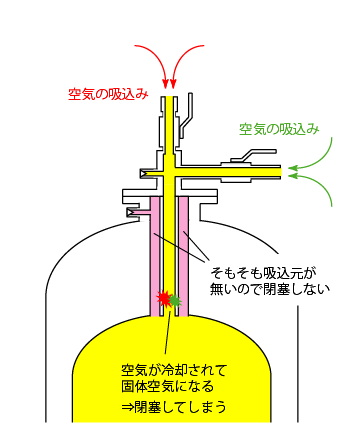

| <構造による差異> ところで回収管の位置の違いにはどのような差異があるのでしょうか。 容器ヘッド部の断面図を見ながら考えてみるとわかりました。 まず、空気吸引による閉塞の場合を考えます。 容器本体側のネックに回収管がある場合は蒸発したヘリウムガスの流路は下図左で示した黄色とピンクの2通りあります。 2通りあれば流路のどちらかが空気吸引による閉塞が起こったとしても密閉は避けられます。 ところが万が一、液取り出し口、蒸発ガス回収口の2つともから空気を吸引してしまい、 同時に閉塞を起こしてしまった場合はさすがに密閉状態へ陥ってしまいます。 2つの経路から同時に空気を吸引してしまうような取り扱いは通常考えられ難く非常に稀なケースとなりますが、 もう少し現実的な例として回収口側から空気を吸引して二重経路の外側(ピンク色の部分)が閉塞してしまう場合を考えてみます。 この場合、内側の経路(黄色の部分)の安全弁から脱圧できるので完全密閉は避けられますが、 外側にある固体空気(緑色のイガイガ)を取り除こうとFRPパイプを取り外す際、容器のネック部分に固着して取り外せない可能性があります。 対処としては暖かいヘリウムガスを吹き付けて融かすしかありませんが非常に手間です。 一方、容器本体ではなくヘッドに回収管がある場合どうでしょうか。 液取り出し口、蒸発ガス回収口の2つともから同時に空気を吸引した場合でも 固体空気が塞ぐのは内側の経路(黄色の部分)だけです。 外側の経路(ピンク色の部分)は空気を吸引してくる口がそもそも無いため閉塞は起こりません。 そして内側の経路に出来てしまった固体空気を取り除く際にもFRPパイプは容器本体とは固着していないので容易に抜き出すことが出来ます。 |

|

|

|

| 容器本体側に回収管がある | ヘッド側に回収管がある |

|

次に大型貯槽からこれらの小型容器へ液体ヘリウムを充填する際の移送管(トランスファーチューブ)冷却中の暖ガスの流れ方について考えてみます。

当施設ではトランスファーチューブの予備冷却中の暖ガスはもったいないので回収していますが、

回収用に別経路を設けて冷えたらヘリウム容器へ付け替えるという事は行っておらず、

初めから直接小型容器へ浅めに挿入して予備冷却を行っております。

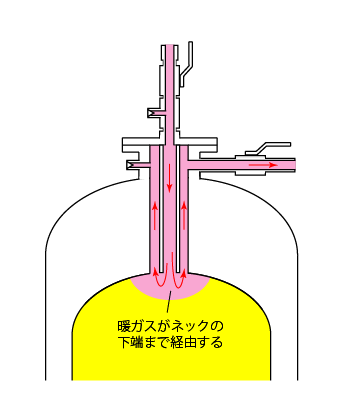

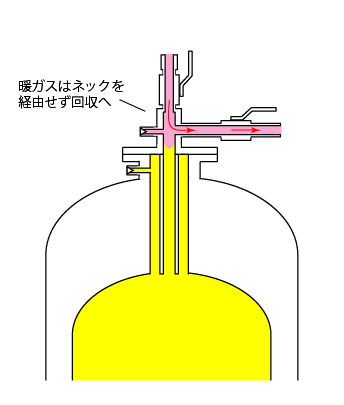

容器本体側ネックに回収管がある場合、上部にある充填口と側面にある回収口はFRPパイプによって仕切られています。 トランスファーチューブより放出される冷却途中の暖ガスが回収口へ到達するためには内側のFRPパイプの下端まで回り込まないといけません。 知っての通りヘリウム容器内には温度分布がありますので、この場合は暖かいガスを冷たい領域に吹き付けてしまう事になります。 一方、容器ヘッド側に回収口が備わっている場合は充填口と回収口は仕切られておらず直接つながっているので ネックを経由せずダイレクトに回収配管へ流れ出る事ができます。 つまりトランスファーチューブの先端を回収口よりも深く差し込まなければ 容器内部の低温域にはほとんど干渉させずにトランスファーチューブの予備冷却を行う事が出来ます。 |

|

|

|

| 暖ガスがネック下部まで流れ込む | 暖ガスはヘッド内だけを流れる |

|

当施設ではこれまで容器本体側ネックに回収管があるタイプの容器(上左図)しか保有していなかったため、

今まで貯槽からこれらの容器へ充填する際は予備冷却中の暖ガスを急激に吹き付けないよう

トランスファーチューブのバルブ開度を半分の状態にして流量を抑えてゆっくり行ってきました。

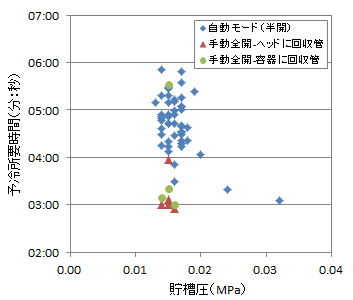

今までのデータを見るとトランスファーチューブが冷えて充填が始まるまでには概ね5分前後の時間がかかっています。

さて、ヘッドに回収口を備えている新ヘッドでは容器内部の低温域へ干渉しにくい事を踏まえると、 トランスファーチューブのバルブ開度を半分にしてゆっくり冷却する必要が無さそうです。 そこで試にバルブ開度を“初めから全開”にして充填を行ってみました。 流量を増やすことで素早く冷却して予備冷却の所要時間が短縮できるのではないかと予想されます。 |

|

|

|

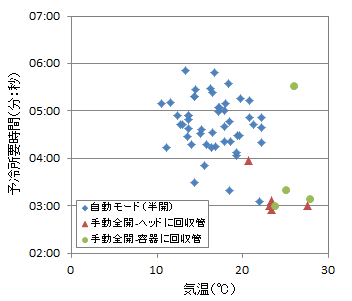

| トランスファーチューブが室温状態からの予冷所要時間 | |

|

上図はトランスファーチューブの予備冷却所要時間について貯槽圧と気温への依存性を調べてみたものです。

残念ながら上図2つともいまいち明瞭な傾向は見られませんでした。

予備冷却時のトランスファーチューブ挿入量の違い

(容器毎のネック長とトランスファーチューブの挿入位置関係)や

貯槽や小型容器の残液量がまちまちであるなど、

揃っていない条件がいくつもあるためなのか、きれいな傾向は現れませんでした。

いつか条件を揃えて検証すると面白そうです。

さて、今回新ヘッド容器で試した初めからバルブを全開にしたデータと従来の容器での自動モード(半開)のデータを比較すると バラつきがあるものの全般に所要時間が短くなっている事がわかります。 やはり全開にして流量を増やせば素早く冷却できるようです。 更に既存の容器本体に回収管があるタイプの容器でも“初めからバルブ全開”を試してみました。 前述の通りこの容器の場合は予備冷却時にいきなり大量のガスを流すとネック下部の低温域に暖ガスを吹き付けてしまうので 激しく内圧が上昇してしまうのではないかと予想されます。 仮に送り元である貯槽よりも内圧が上昇してしまうとガスの流れが逆流してしまいます。これでは充填がうまくいきません。 また、充填先である小型容器の残液量が多い場合は それだけ液面がネックの下端に近い事になるので暖ガスによって蒸発損失を増やしてしまう事も考えられます。 ところが結果は予想に反して内圧上昇は微増した程度で予備冷却の所要時間も短いものが多い結果となりました。 蒸発損失についても充填量に対する使用量を計算したところ従前のデータと遜色ありませんでした。 今までの説明を裏付けるための検証でしたが、 これならば今後は既存の容器本体に回収管があるタイプの容器でも初めからバルブ全開にして 予備冷却時間を短縮して運用していくのが良さそうです。 狙いでは「新ヘッドの方が効率が良いかも」という結びにするつもりでしたがそうもいかなくなりました。 図に示したような構造の違いによるガスの流れる経路の差が移送効率へ与える影響は微々たるものなのでしょうか。 残念ながら明確な差を確認する事は出来ませんでした。 |

|

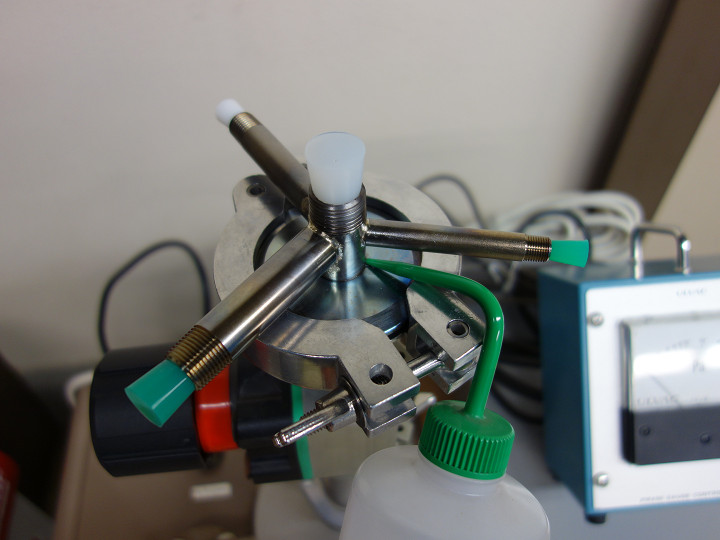

| <容器ヘッドの低背化> 今回譲り受けた容器は容量が50Lと小さいものです。 利用者が極低温室から持ち出す際にこの容器を選択する理由としては「背の低さ」が考えられます。 天井が低い、装置との高さの関係などヘリウム容器の高さに制約がある場面でこの容器の出番となりそうです。 そこで今回の容器ヘッド製作においても背が低いというメリットを活かせるようヘッドの高さもなるべく低くなるよう工夫しました。 【改良1】本幹の細化 既存の自作容器ヘッドはNW50フランジの上に3/4B(太さの呼称)の配管を溶接したものでした。 今回製作する容器ヘッドは本幹の側面に複数の枝管を設けないといけないので加工の難易度を考慮すると3/4Bの一段上の太さ1Bが良いだろうと計画しました。 ただし本幹の上へ設置するボールバルブは1Bのサイズでは大き過ぎるので既存のヘッドと同様に3/4Bのバルブにした方が良さそうです。 しかしそうなると、本幹1Bから3/4Bへ異径変換継手を間に挿入しないといけなくなります。 本幹1Bタイプの製作は本幹が太い甲斐もあってすんなりと完成できました。 しかし写真を見ての通り高さがかなり高くなってしまいました。 これではせっかく容器の背が低いのにその恩恵が薄らいでしまいます。 やはり変換継手が高さを吊り上げています。 そこで変換継手を用いなくても済むように本幹そのものを細くする事に変更しました。 初め一段階細い3/4Bにするつもりでしたが、せっかくなのでさらにもう一段階細い1/2Bに挑戦する事にしました。 本幹1/2Bに対して枝管3/8B、1/4B、1/8Bと一段ずつ細くなる管を3本設置する事になります。 回収配管も1/2Bにしたいところですが3/8Bでもガス流量に対応できそうですので無理はしない事にしました。 |

|

|

|

| 本幹1B:全高がかなり高い | 本幹1/2B:大幅に縮小しました |

|

本幹1/2Bタイプの製作はやはり銀ロウ付けで難航しました。

本幹が細いため近接する枝管3本がお互いに干渉してかなり手間取りました。

何度も炙り直しをしたため最終的にはロウを盛り過ぎて見た目も汚らしくなってしまいましたがなんとか完成できました。

全高は写真を見ての通り大幅に低背化する事に成功しました。

実はダメ元なつもりで本幹1/2Bに挑戦したものの、この試みは大成功でした。

|

|

余談ですが、金属管の太さについて私は今まで人が言っているのを真似て盲目的に「○/○インチ」と呼んできました。

調べてみるとこれはB呼称という太さの呼び方でした。

せっかくなので今回利用した金属管の寸法を測ってみました。

ところが外径・内径とも全くインチ単位の大きさとは合致しませんでした。

呼び方の成り立ちにもよるみたいですが、こうも実測値と関連性が見られないとサイズの見分けが難しいですね。

|

|||||||||||||||||||||||||||||||||||||||||||||||

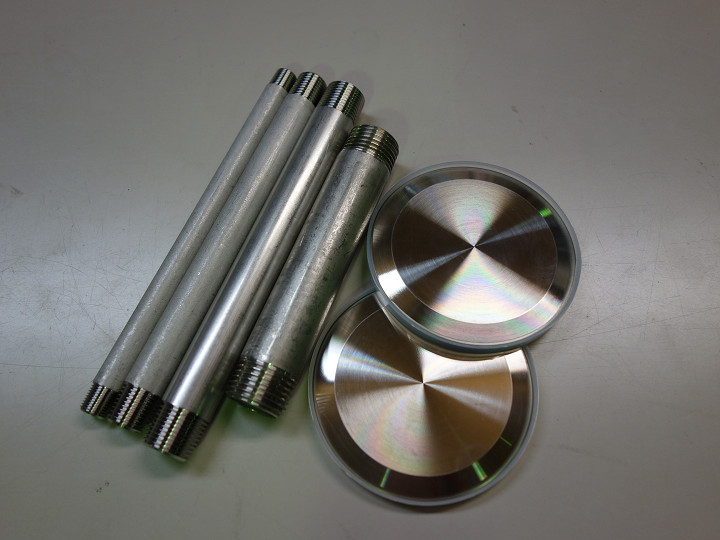

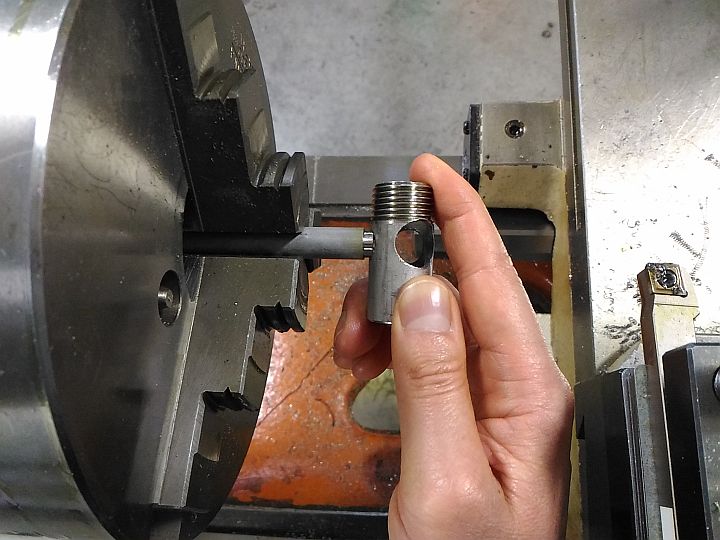

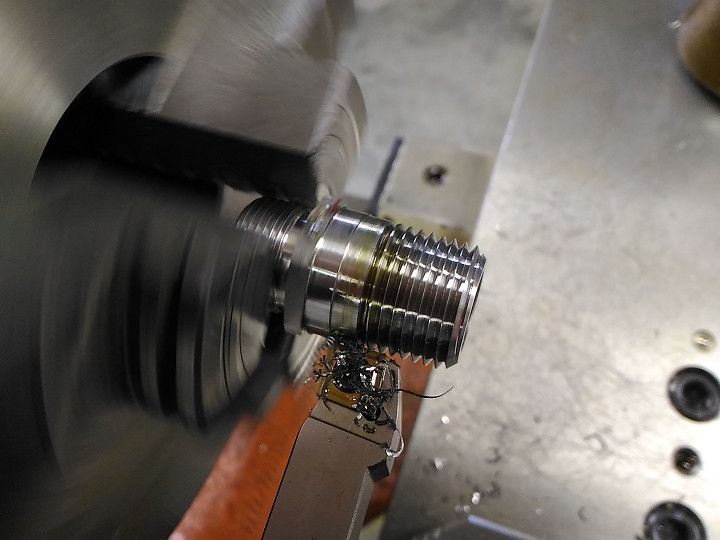

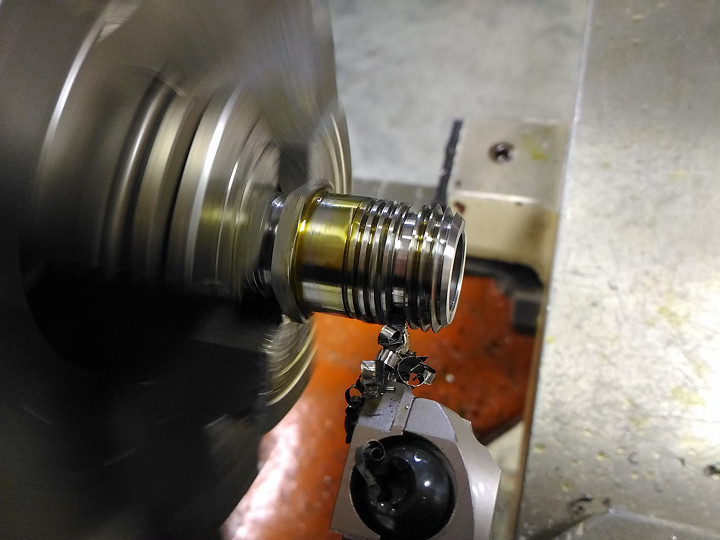

| <製作> 製作はいつものように安価な汎用品を用いて切削加工と銀ロウ付けで行いました。 今回は本幹に対して枝管が3つあり、しかも本幹と枝管とのサイズが近いものを選んだため銀ロウ付け加工は失敗の連続でした。 なんとか使えるものが完成できたものの仕上がりが汚く、この辺が素人DIYの限界だと感じました。 ・本体の製作 |

||

|

|

|

| 材料は安価な汎用品 | カットして | 穴開けて |

| |

||

|

|

|

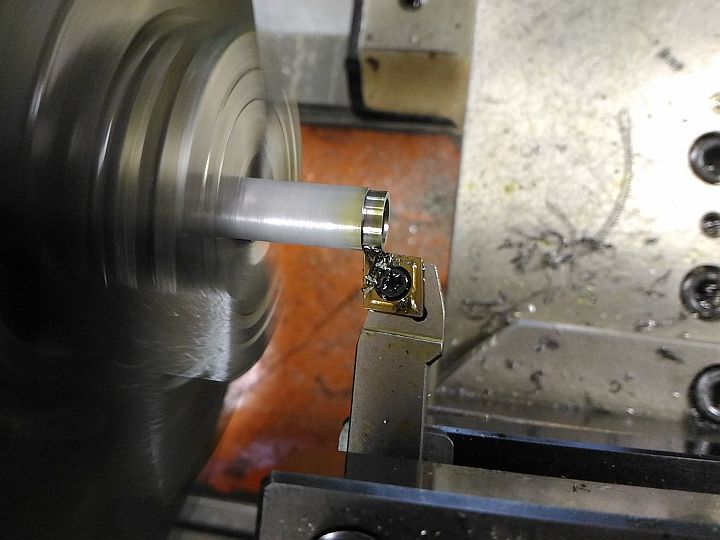

| 削って | 調整して | これは、、 |

| |

||

|

|

|

| 内側の出っ張り量が大きいです | やっぱり引っ掛かります | 削り落とします |

| |

||

|

|

|

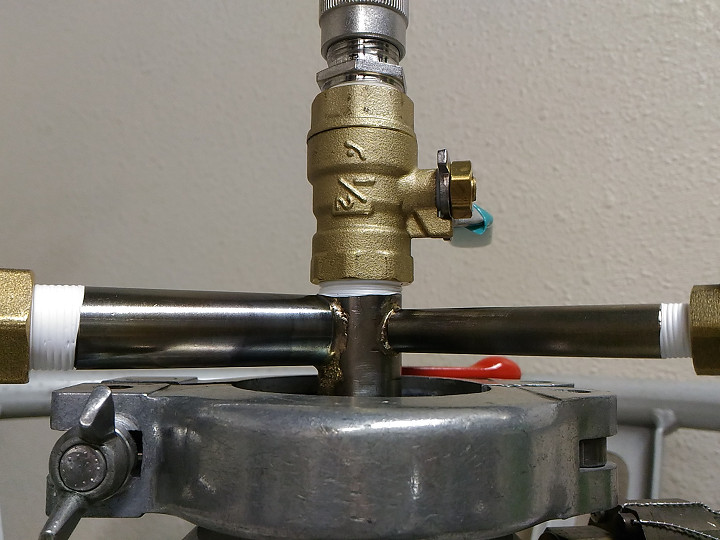

| 意外ときれいに削れました | 真空漏れチェックして | 容器に装着して完成です |

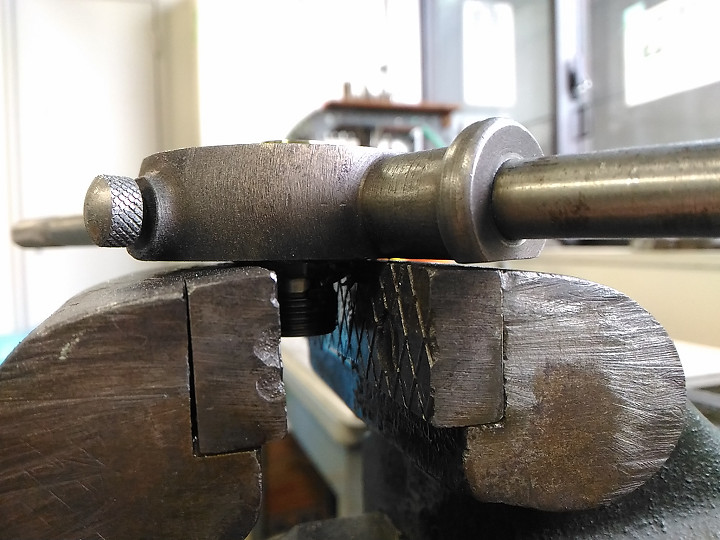

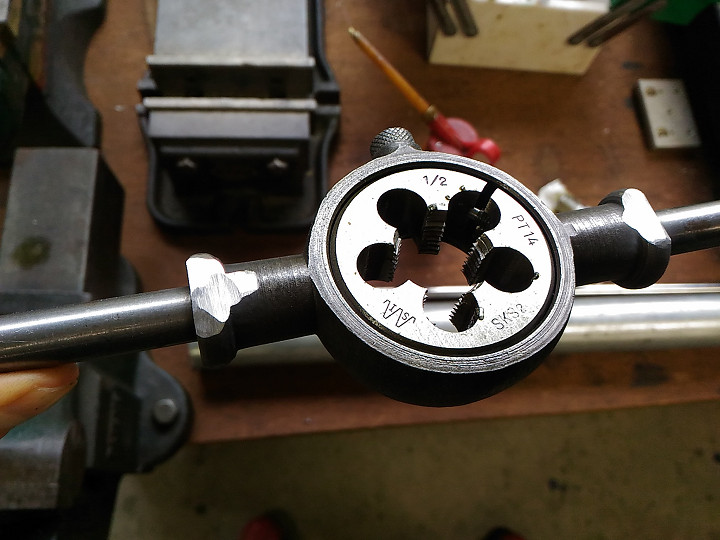

| ・継手の加工 | ||

|

|

|

| 六角部分を最小限まで減幅します | 全長も必要量を残してカット | ダイスでねじ切りします |

| |

||

|

|

|

| 実は結構ギリギリで押さえてます | ダイスも限界まで寄せます | 余計な出っ張りは削り落しました |

| |

||

|

|

|

| できました | かなり縮みました | 改めて完成です! |