|

液化用圧縮機の整備に続き、空圧弁のバルブパッキンの交換を行いました。

こちらも専門業者へ見積依頼すると、やはり高額でとても手の届かない状況のため悩みの種となっておりました。

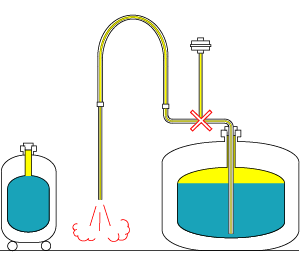

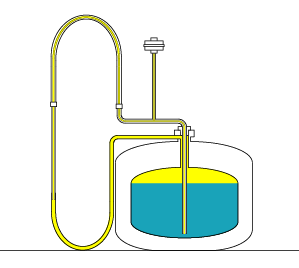

液化用圧縮機同様、他大学において整備方法を学び、自ら交換する事で費用の圧縮に成功しましたのでご紹介いたします。 <貯槽トランスファーチューブのシート漏れ> 液体ヘリウムを大型貯槽から100Lなどの小型容器へ汲み出す際に用いるトランスファーチューブ(移送管)の汲み出し弁が汲み出し終了後、 操作上閉じたにもかかわらず閉まりが悪く、トランスファーチューブ先端からヘリウムガスが漏れ出てしまう不具合が起こりました。 しばらくすれば治まる事から、低温状態でのみシート漏れが発生している状況の様でした。 放置しておけば治まるとは言え、貴重なヘリウムガスを損失する訳にはいかないので、 トランスファーチューブの先端を回収配管へつないで回収する措置をとりました。 |

|

|

|

| シート漏れが発生 | 回収配管へつないで応急処置 |

|

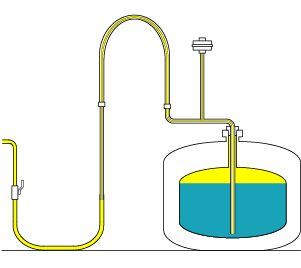

<回収ではなく気相へつなぐ> ところが徐々に状態が悪化し、回収配管へ流れる流量が増えていきました。 当初はバルブさえ暖まれば漏れは治まっていたものの、漏れ出るガス流量が増えると、その冷ガスによって常に冷やされるため バルブが暖まる事が出来ず、いつまでも漏れが治まらないという状態に陥ってしまいました。 その後、さらに流量が増えて回収ラインが白く凍結してしまう状態になってしまいました。 充填作業を始める際には、まず凍結部を融かす一手間が加わり、これが次第に負担となっていきました。 そこで今度は、トランスファーチューブの先端を貯槽の気相につなぐ事に変更しました。 こうすれば、バルブの一次側と二次側がループするので等圧となり、ヘリウムガスの流れを止める事が出来ます。 流れさえ止まればバルブが暖まる事が出来るので、ガス漏れは治まります。 しばらくはその状態で運用し続けました。 しかしこの状態も、液体ヘリウム充填作業を終える際は、 トランスファーチューブの先端を暖めて乾燥させ、素早く貯槽の気相とつなげないといけないという一手間があり、 次第に面倒に感じるようになっていきました。 だましだまし運用は出来るものの、やはり修理を検討する事になりました。 |

|

|

|

| 流量が多くなり凍り付いてしまった | 気相につなげば等圧になり流れが止まる |

|

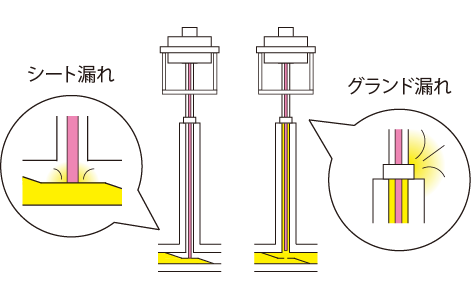

<シール漏れとシート漏れ> 編集当初、漠然と「シール漏れ」と記述しておりましたが、調べてみると弁のシール漏れには「シート漏れ」と「グランド漏れ」がある事がわかりました。 今回漏れが発生した箇所はバルブロッドの先端が弁座(valve seat)に当たって流体をシールする箇所でした。 この箇所での漏れをシート漏れと言います。 一方、グランド漏れはバルブ内の流体と外側の大気をシールする箇所の漏れを指します。 今回の場合ですと、バルブ内のヘリウム層と外の空気層との間の漏れの事になり、上下動するバルブロッドの固定部位が相当します。 シール漏れとシート漏れ、一字違いで紛らわしいのですが、本文では広義の意味でのシール漏れではなく、個所を特定してシート漏れとしました。 |

|

|

|

| シート漏れとグランド漏れのイメージ(想像です) | 実物のバルブでの位置 |

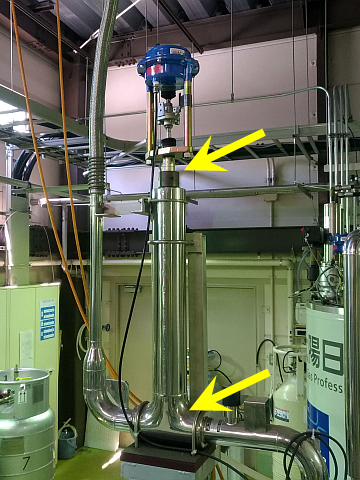

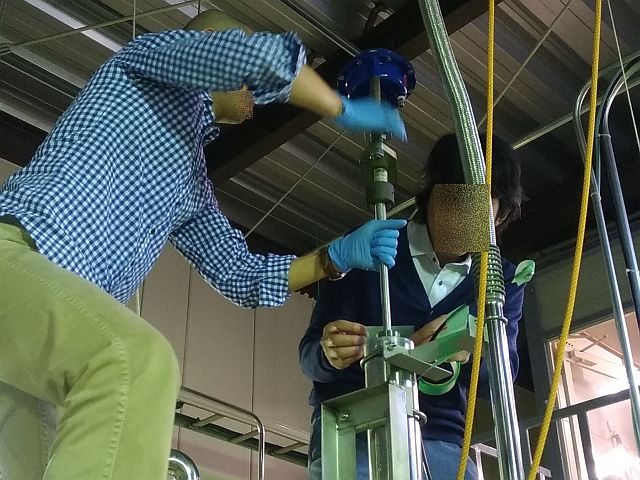

| <交換作業の習得> 冒頭にも書いたように業者さんへ修理依頼をすると見積額が大変高額で困っておりました。 そんな折、今回も運の良いことに、低温仲間の大学施設でバルブパッキンの交換作業が予定されていると聞き、 見学させてもらえるよう申し込ませていただきました。 当日の交換作業では対象バルブが3本あり、そのうち1本の交換作業を実際にやらせていただきました。 自ら手を動かす事は、単に見学しているよりも作業要領を習得しやすいので、大変勉強になりました。 精密機器にもかかわらず、学外者の私に触らせてくれた事に感謝いたします。 また、交換用のパッキンに余裕があったため、別途作業を手伝った見返りに分けていただきました。 大変感謝いたします。 |

|

|

|

| バルブロッドの抜き取り作業 | 先端にパッキンが付いている |

| <整備の決行> 作業架台(足場)を準備した後、学習してきた整備手順を参考にして作業に取りかかりました。 作業は一人では困難な部分もあるため関係教員にサポートをお願いして行いました。 主な手順は以下の通りです。

|

|||||||||||||||||||||||||||

| ・架台の設置 今回シート漏れを起こしているバルブは貯槽上の高所に設置されているため、整備するためには貯槽に登らないといけません。 他大学の施設では大抵、貯槽上部でも作業ができるよう水平な架台が設置されていますが、 千葉大の貯槽には残念ながら架台がありません。 そこで、まずは架台を設置する事が必要となりました。 聞くところによると建設現場などで良く見かける足場は、意外と安価でかつ簡単に組み立てられるとの事でしたので、 自己責任になりますが足場を自分で購入して組み立てる事にしました。 |

|||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||

| 購入した足場用パイプとクランプ、ベース | まずは“面”を作ってみた | ||||||||||||||||||||||||||

|

実際に足場の設営に取りかかってみると確かにシンプルなのですが、一人で行うにはやや難しいものがありました。

設営方法について真面目に下調べしてから設営すべきでしたが、我慢できず納品後すぐに組み立てに取りかかってしまったのが良くなかったです。

まずは床で“面”を作っておき、立ち上げてから面と面を結合させる組み立て方をしたのですが、 バランスを崩して倒れそうになったり、面そのものもいつの間にか歪みが生じてしまいました。 また、設営環境も一難ありました。 パイプを設置したい位置にちょうど熱交換器があったり、ヘリウムガス配管が交錯して設営する位置が限定されたり。 いつもそうですが現場作業はイレギュラーが付きものですね。 |

|||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||

| 熱交換器が邪魔だったり | Heガス配管が高さを限定したり | ||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||

| 板は針金で固定 | やっと完成です | ||||||||||||||||||||||||||

| ・貯槽と計装空気の脱圧 交換すべきバルブのパッキンは貯槽のヘリウム層とつながっている箇所にあります。 バルブロッド抜き取り時には大気開放しないといけませんが、 貯槽に内圧があると開放時にヘリウムガスを激しく噴出させしまうので危険です。 また貴重なヘリウムガスの損失にもなってしまいます。 このため貯槽圧は予め大気圧近くまで降圧させておく必要があります。 今回の交換作業は午後からでしたので、当日の朝に貯槽の回収バイパス弁を半開にしておいてゆっくり圧を抜いておきました。 |

|||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||

| 貯槽圧を降圧しておく(平常時0.02MPa) | 計装空気の供給弁を閉じる | ||||||||||||||||||||||||||

| ・バルブロッドの抜き出し 専用レンチ(引掛ピンスパナ)でバルブの固定袋ナットを外したら、素早く抜き出します。 バルブロッドが抜けるとヘリウム層が開放状態になるので、開口部をガムテープで素早く蓋します。 貯槽上には引き抜く人と、蓋をする人、合計2人必要です。 |

|||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||

| 引掛ピンスパナで袋ナットを緩める | 引き抜きと同時に、もう一人がテープで蓋をする | ||||||||||||||||||||||||||

| ・パッキン交換 バルブロッド先端の留めネジを緩めてパッキンを取り外します。 パッキンが納まっていた台座を清掃し、新しいパッキンを取り付けます。 取り外したパッキンを確認すると亀裂や縁の欠け落ちが見つかりました。 やはりシート漏れの原因はパッキンの劣化のようです。 |

|||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||

| 引き抜いたバルブロッド | 留めネジが大きく、パッキンのシール面は小さい | ||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||

| ネジを緩めてパッキンを外す | 取り外したパッキン:欠けと亀裂が有った | ||||||||||||||||||||||||||

|

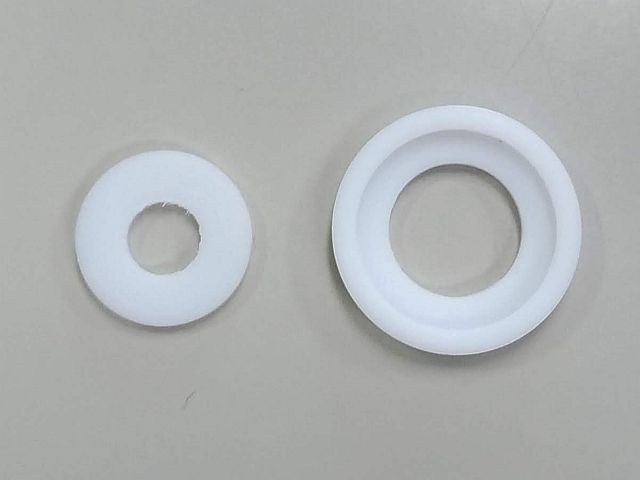

今回はここで予期せぬトラブルが起こりました。

予め用意していたパッキンのサイズが全く合わない事が判明しました。

交換作業を学習しに行った某大学のバルブと見た目は一見同じように見えますが、サイズが異なっていたようです。

そこで急遽パッキンを製作する事にしました。

さて、取り外したパッキンと見比べると形状も違っていました。

某大学からいただいてきたパッキンは内側に一段の段差があるのに対して、

取り外したパッキンは円状に凹凸はあるものの作為的な段差とは違うようです。

凹凸は長い時間かけてできた作動痕ではないかと思われます。

今回はひとまず製作が平易な段差の無いフラットなものを作ってみました。

きちんとシールできるのか不安でしたが、取り付け後に確認してみると、

液体ヘリウム移送直後の冷えた状態でも漏れること無く見事にシールできました。 |

|||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||

| 急遽製作する | 形状が全く違っていた | ||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||

|

ところで、今回は旋盤を用いて削り出しましたが、金属と違って柔らかい樹脂なので、力がかかると歪んでしまい製作しづらかったです。

突っ切りバイトで切り落とす時は、特に歪みが大きくなってしまいました。

そもそも製作方法として、円柱状の母材から旋盤で切り出すのは無理があるのかもしれません。

こういった物は板状のシートからポンチでくり抜くのが一般的なのでしょうか。 しかしリング状にくり抜くのは、二つの円が同心円になるように固定しなければならず難しそうです。 今回考え付いたのが、大きい径のポンチの内径と、小さい径のポンチの外径に ぴったり合うサイズのスペーサーを用いる方法です。 せっかくなので試してみました。 |

|||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||

| スペーサーで位置を固定させる | ずれてしまった・・ | ||||||||||||||||||||||||||

|

残念ながら、円の中心がずれてしまいました。

スペーサーが動かないようタイトに作るとポンチの内側に硬くはまってしまい、

スペーサーでパッキンを抑えつけたまま、ポンチを取り外すのに失敗して離れてしまいました。

一度離れてしまうと位置合わせをしてもやはりズレが生じてしまいます。

スペーサーがポンチからスムーズに抜ける様にするためには、もう少し削って小さくする必要があります。

しかし、削った分わずかながら遊びが出来てしまうと、スペーサーがポンチの中心からずれてしまうので精度が落ちてしまいます。

潤滑油を塗るくらいしかないのでしょうか、なかなか素人の考えでは難しいです・・。 |

|||||||||||||||||||||||||||

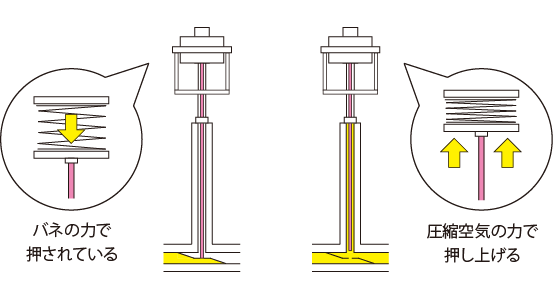

| ・組み立て バルブロッドの取り外し同様に二人で作業を行います。 一人が蓋であるガムテープを外し、すぐさまもう一人がバルブロッドを挿入します。 挿入後、固定袋ナットは工具は使わず、手で仮締めにしておきます。 計装空気のチューブをバルブへ取り付け、空気圧の復帰をした後、圧縮空気でバルブを全開にした状態で固定袋ナットをレンチで本締めします。 |

|||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||

| 手で仮締めにしておく(まだ本締めしない) | 圧縮空気を供給する | ||||||||||||||||||||||||||

|

このバルブは平常時バネの力で押し付けて閉まっており、バルブを開ける時は空気圧でバネを縮ませて開ける構造になっています。

再組み立ての場面で、バネが伸びきった状態のままで固定袋ナットを締めようとする場合、

バルブロッド先端が弁座に接触している状態と思われますので、

バネの力に逆らって固定袋ナットを締め付けなければならない事になります。

これは単に重労働であるだけでなく、人が締め付ける力よりもバネの力の方が強い場合、最後まで締め切る事が出来ない可能性もあり、シート漏れの原因にもなってしまいます。

このため、圧縮空気で「開」に操作してバネを縮めた状態(バルブロッド先端が弁座から離れた状態)で締めれば、難無く完全に締め切る事が出来ます。 |

|||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||

| バルブ開閉イメージ図(想像です) | |||||||||||||||||||||||||||

| <費用の圧縮効果> 今回も専門業者による見積額が非常に高額だったため、自力で行う事で費用の圧縮を図りました。 実際にどれほど費用を抑える事が出来たのか計算してみました。 もちろん“実際に使った費用”には学習に行った旅費も含まれます。

|

|||||||

|

これによると圧縮率はなんと1割未満となり、大幅に費用を圧縮して整備できた事がわかります。

実際に使った費用としては、足場のパイプとクランプが大半を占めており、

本題のパッキン交換そのものは金額レベルとして小さかったです。

業者さんの見積にも足場の設置費用が入ってましたが、その箇所を差し引いても高額な状況は変わりませんでした。

内訳をみると監督費や管理費、諸経費、エンジニアリング費などという項目が並んでいます。

やはり人件費が大きく嵩んでいるようです。 |

|||||||

| <まとめ> 今回は偶発的にパッキンも自ら製作しましたが、精密な箇所ですので製品を購入しても良かったかと思っています。 結果的にシート漏れする事も無くうまい具合に出来上がった事は運が良かったです。 交換作業においては、一人では出来ない作業もあるため関係教員にも手伝っていただきました。 他大学で整備が行われる情報をくれた業者さんから、 足場の設置案を提案しサンプルの足場を無償で貸し出してくれた業者さんまで、 今回の整備は非常に多くの関係者に支えられて成功する事が出来ました。 皆様方に貴重なお知恵、お時間を割いていただいたことに深く感謝いたします。大変ありがとうございました。 |