|

以前製作した液体ヘリウム容器ヘッドはバルブや安全弁を設けたため全長がかなり高くなってしまい容器を見るたびに気になっていました。

使い勝手としては挿入口の高さも気になりますが、ねじ込み継手による継ぎ目が多いため細いトランスファーチューブを使う時によく引っかかってしまう事も気になっていました。

そこで今回は容器ヘッドの継ぎ目を減らし全体の高さを抑える事を念頭に作り直してみました。

写真を見ての通り、かなり高さが抑えられました。継ぎ目も少なくなったので、これまでの不満は解消できたのではないかと思います。

|

|

|

|

| 今までのヘッド | 改良ヘッド |

| <低背化> 従来のヘッドと新ヘッドを並べてみると安全弁を設置するための分岐箇所が大幅に縮んでいることがわかります。 旧ヘッドはねじ込み継手を多用することで製作を容易にしていましたが、 新ヘッドはねじ込み継手をなるべく避けて銀ロウ付けを多用して低背化を実現しています。 安全弁の位置はフランジを締め込む時に用いるクランプの厚みも計算しつつ極力スペースをつめました。 |

|

|

|

| 約10cm低くなりました | かなり攻めてます |

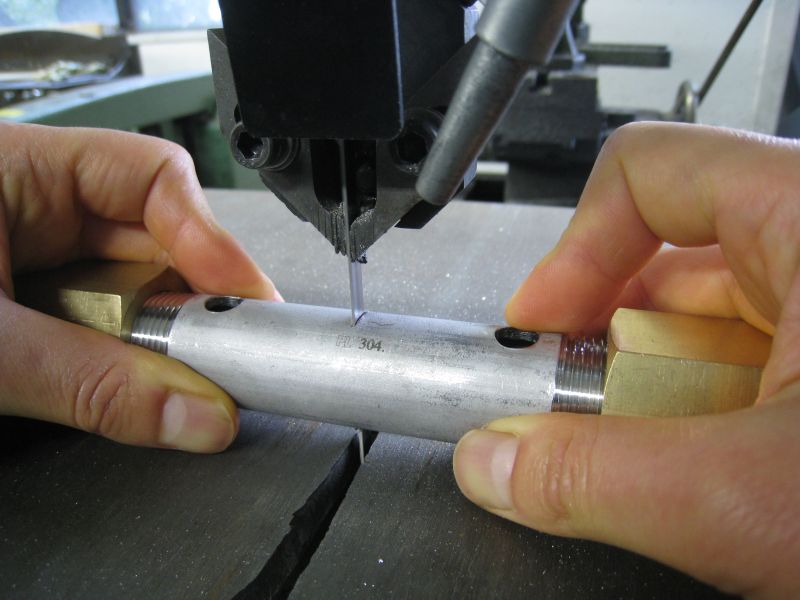

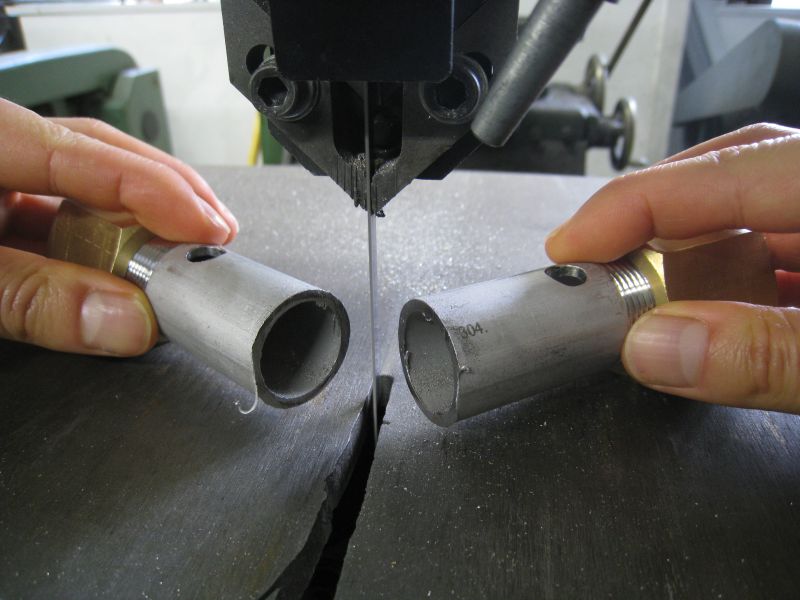

| ・改良点1 従前のものは六角ニップルを使用していましたが今回はこれを改め両長ニップルを用いました。 断面を見ると分かるように両長ニップルの方が肉厚がだいぶ薄くなっています。 これで細いトランスファーチューブや液面検量棒の引っ掛かりは起こらなそうです。 |

|

|

|

| 厚みがあるので引っかかる | 薄いので引っかかりにくい |

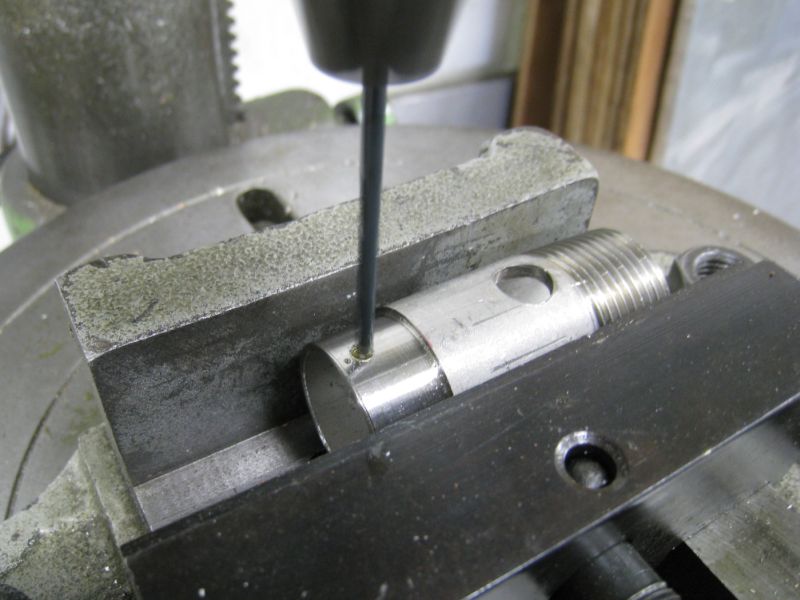

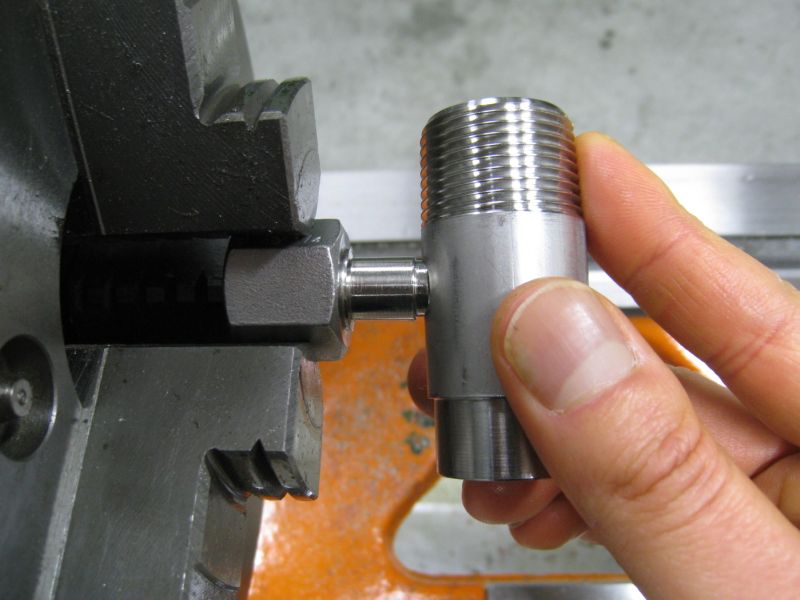

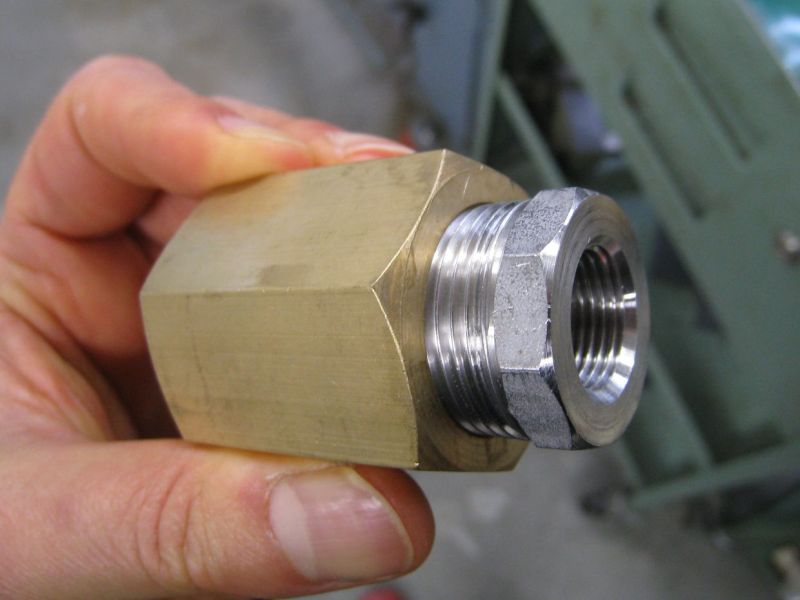

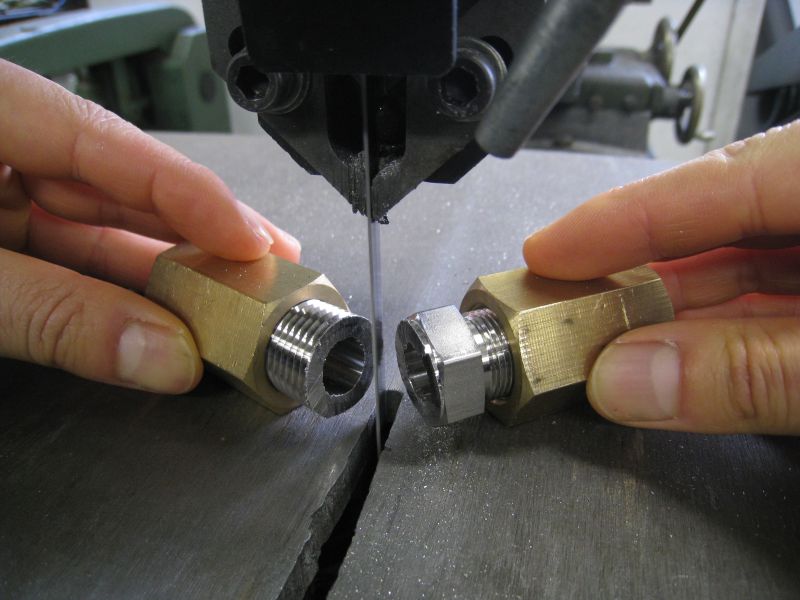

| ・改良点2 安全弁を設置するためのTの字の継手(チーズ、ティーズなどと言われてます)を省きました。 NW50フランジから立ち上がる継手は直接ボールバルブへと接続し、途中に穴を開け安全弁への分岐を銀ロウ付けしました。 分岐部には雌雄ソケットという継手を使いました。 雄ねじ部分がもう1サイズ太いものも検討しましたが、太いと本幹への穴開けや銀ロウ付けの難易度が上がるので細いものを選びました。 |

|

|

|

| 雄ねじ部分を加工 | これでTの字が完成 |

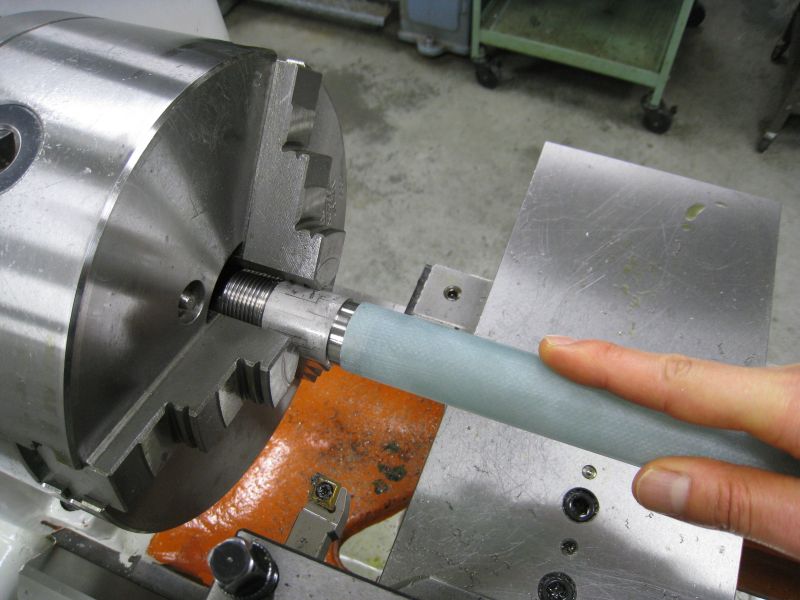

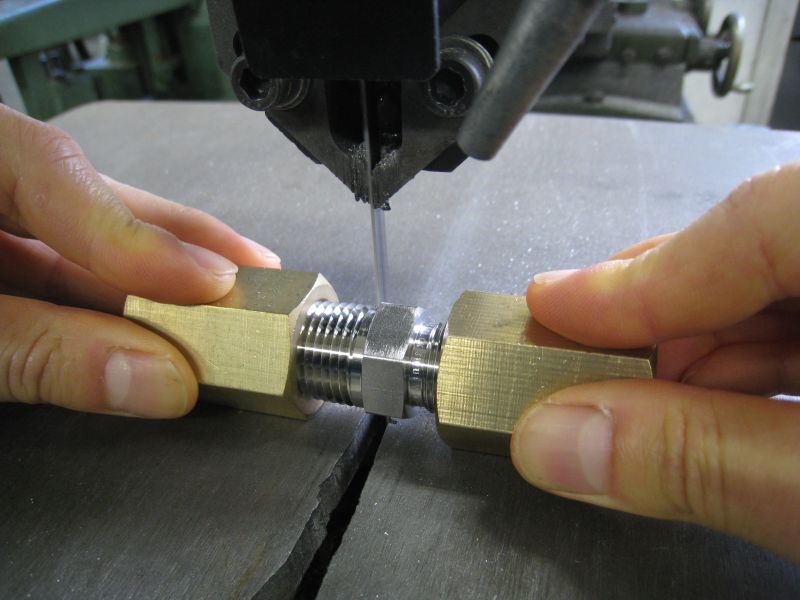

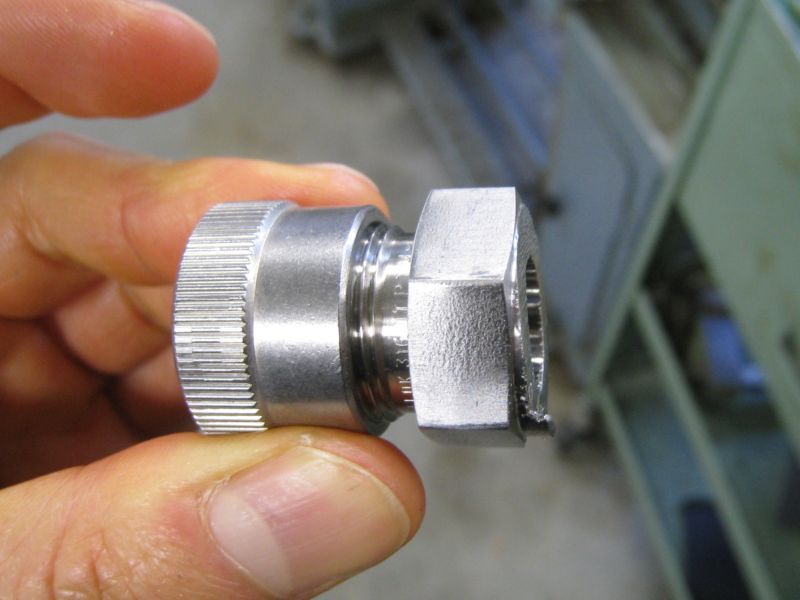

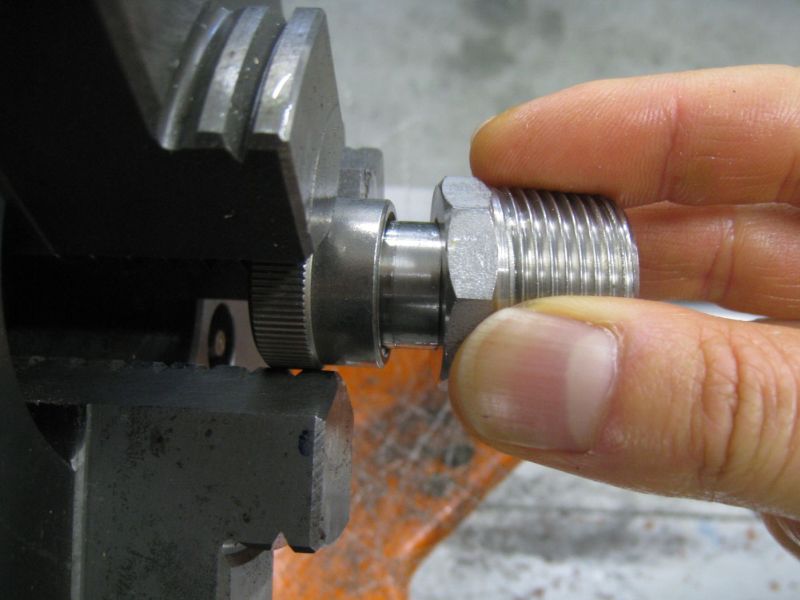

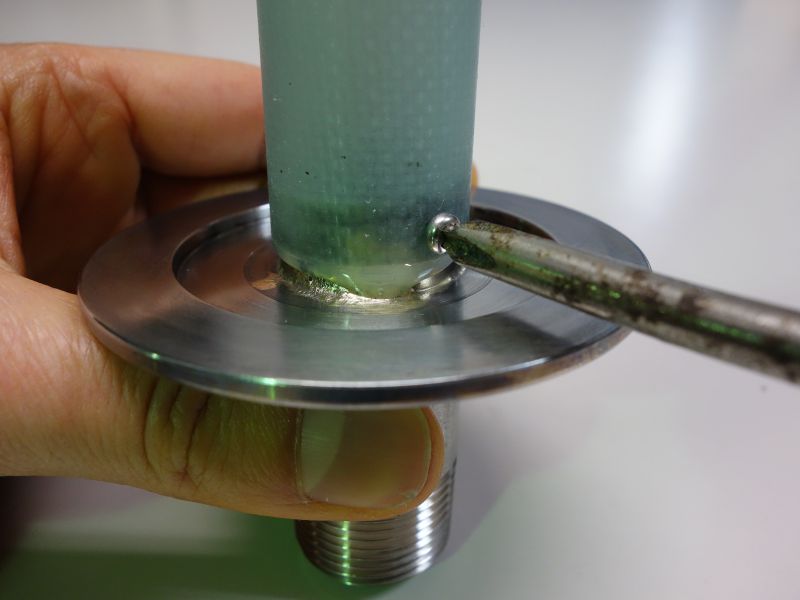

| ・改良点3 開口部の終端はOリングでトランスファーチューブを密着して真空漏れを防ぐ(シールする) ウルトラトール(俗に言うウィルソンシール)という継手を使っていますが、 ねじ規格とサイズがボールバルブと合わないため変換継手を挿入して接続していました。 今回は既存のねじ部分を切断して適合するねじに直接銀ロウ付けしました。 これにより規格/サイズを変換する継手が省かれ距離の短縮化が図れました。 |

|

|

|

| 合わないねじを切り落とし | 適合するねじを銀ロウ付け |

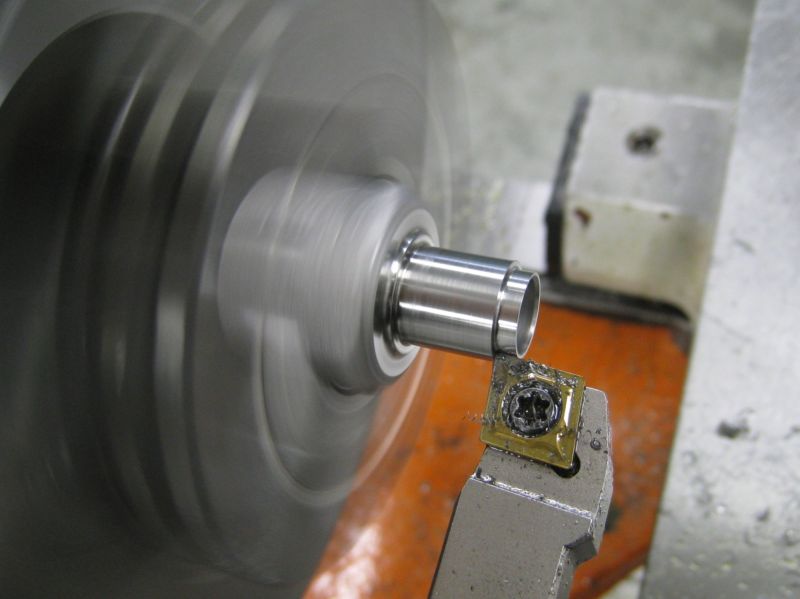

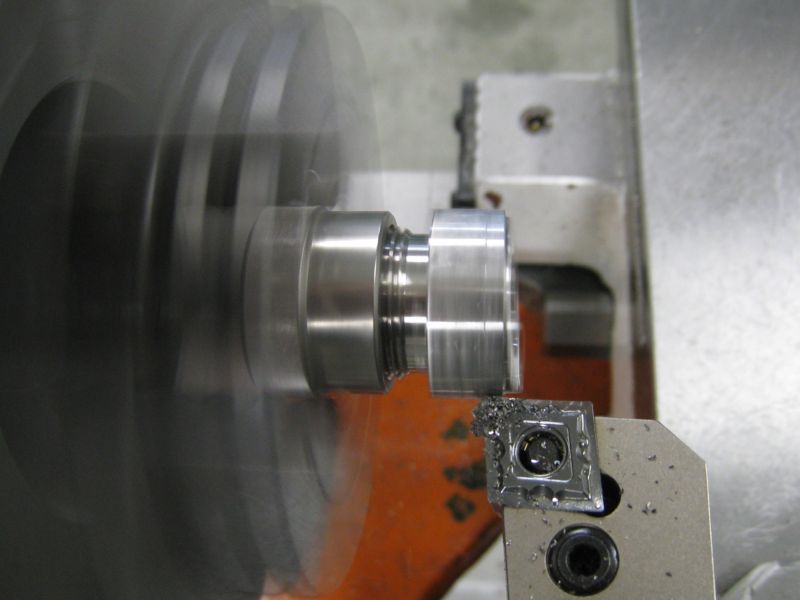

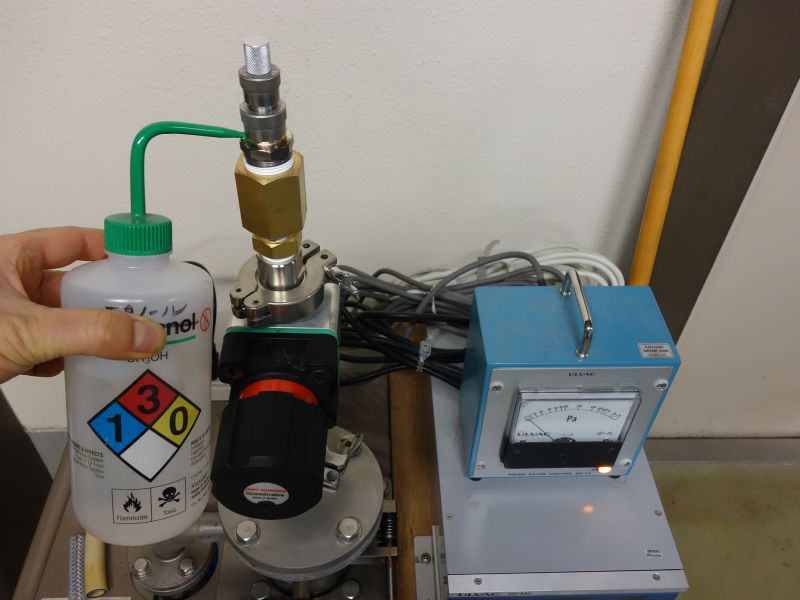

| <製作の様子> いつも通り旋盤での切削と銀ロウ付けで製作いたしました。 材料は汎用部品を用い、既設の容器ヘッドからも利用可能な部分は流用してなるべく安価になるよう心掛けました。 ・本幹 |

|||

|

|

|

|

| |

|||

|

|

|

|

| |

|||

|

|

|

|

| ・安全弁への支線 | |||

|

|

|

|

| |

|||

|

|

|

|

| ・フランジと接合 | |||

|

|

|

|

| |

|||

|

|

|

|

| ・径変換 | |||

|

|

|

|

| |

|||

|

|

|

|

|

|

|

|

|

|

|

|

| ・組み立て | |||

|

|

|

|

| <ステンレス加工> 今回の切削作業ではステンレスを大量に削ったのですが、切り粉で手を2度切りました。 ひも状に長く伸びた切り粉を不用意に素手でどけようとしてしまった事が誤りでした。 普段真鍮をよく切削するのですが、この真鍮の感覚でステンレスの切り粉に触るとエライ事になります。 とにかく切れ味が鋭く「刃物と同じだ」などと言われていますが本当にそうだと思いました。 以降どんなに細い切り粉でも素手では絶対に触らなくなりました(怖くて触れない、見るだけで痛くなる)。 そして恐ろしかったのが、自動送りでの切削です。自動送りでは定速度のため、 切り粉が途切れず2〜3mくらいまで長く伸びてしまいました。 この長く伸びた切り粉がまるで蛇か何か生き物のように小刻みに揺れながら少しずつ成長してくるのですが、こっちの方にも来そうで危険を感じました。 もし腕や首に巻きついて来たらと考えるとゾッとします。 これを踏まえるとステンレス加工での自動送りはあまり好ましくないのでしょうか? 今回は切削作業の大半を地道に手動送りで切り粉が途切れ途切れになるようにやりました。 作業効率は悪いですがこの方が安全でした。 また、今回は銀ロウ付けを多用することでねじ込み継手の数を減らしましたが、 苦手の銀ロウ付けはいつものことながら真空漏れが多数見つかり、やり直しの繰り返しでとても骨の折れる作業でした。 上品に薄くきれいに流れただけでは心配でつい多目に流してしまいます。 鏡面のようにきれい銀色に輝いて流れているのですが、それでもチェックすると真空漏れしています。 もしかしたら加熱し過ぎなのかもしれません。私にはこの加減がとても難しいです。 |