|

嬌掅壏幒偱偼壱摥偟偰偄傞僿儕僂儉塼壔婡偍傛傃廃曈婡婍偺塣梡忬嫷傪攃埇偡傞偨傔擔乆條乆側僨乕僞傪廂廤偟偰偄傑偡丅

偙傟傜偺僨乕僞傪攃埇偡傞偙偲偵傛傝堎忢偺憗婜敪尒傗塣梡忬嫷偺岠棪壔偵栶棫偰偰偍傝傑偡丅

桳梡側僨乕僞傗摿挜揑側僨乕僞偼偙傟傑偱尋媶夛傗偙偺儂乕儉儁乕僕偱敪昞偟偰偒傑偟偨偑丄

偙傟傜偺僨乕僞偺拞偵偼屄暿偵偼壗偺娭楢惈傕側偔傑偨摿偵敪揥惈偺側偄丄偝偝傗偐側僨乕僞傕偨偔偝傫偁傝傑偡丅

崱夞偼偙傟傜偺彫僨乕僞傪偄偔偮偐婑偣廤傔偰惍棟偟偰傒傑偟偨丅

|

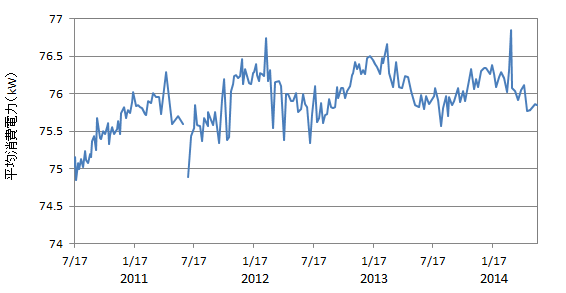

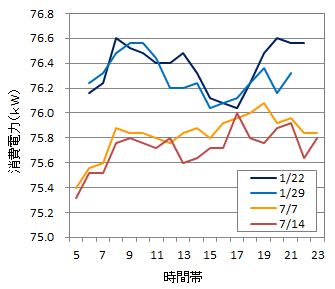

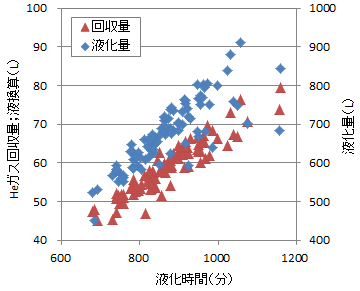

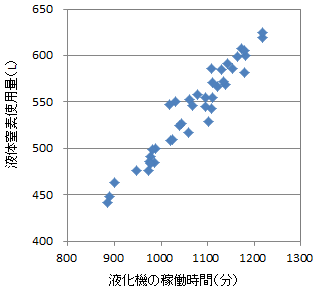

| 亙僿儕僂儉塼壔塣揮偺徚旓揹椡偲婥壏亜 愮梩戝妛偱偼寶暔枅偵徚旓揹椡検偑墈棗偱偒傞傛偆偵側偭偰偍傝傑偡丅 嬌掅壏幒偱偼僿儕僂儉塼壔塣揮偱旓傗偟偨徚旓揹椡検偺僨乕僞傪擔乆廤寁偟偰偄傑偡丅 塣揮堦夞暘偺崌寁徚旓揹椡検傪壱摥帪娫偱妱傞偲侾帪娫偁偨傝偺暯嬒徚旓揹椡偑媮傑傝傑偡丅 偙傟傜偺僨乕僞傪帪宯楍偵寢傫偱僌儔僼偵偟偨偺偑恾1偵側傝傑偡丅偙傟傪尒傑偡偲係偮偺戝偒側嶳偑偁傞傛偆偵尒偊廃婜惈偑尒傜傟傑偡丅 壞応偵彫偝偔側傝搤偵戝偒偔側傞憹尭傪孞傝曉偟偰偄傑偡丅偳偆傕婥壏偵埶懚偟偰偄偦偆偱偡丅 傑偨丄嵍偐傜俁偮栚傑偱偺嶳傑偱偼嶳偺崅偝偑偩傫偩傫戝偒偔側偭偰偄傞傛偆偵尒偊傑偡丅係偮栚偺嶳偱彮偟棊偪拝偄偰偄傑偡丅 |

|

|

|

| 恾1.僿儕僂儉塼壔塣揮暯嬒揹椡偺悇堏 | |

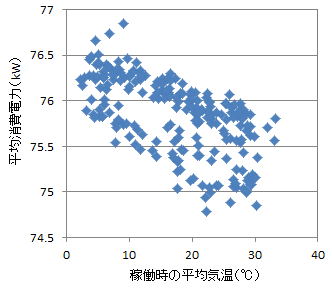

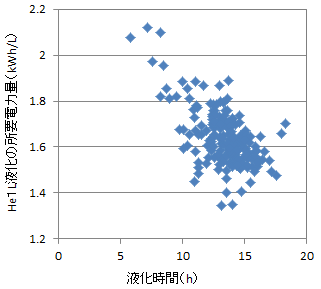

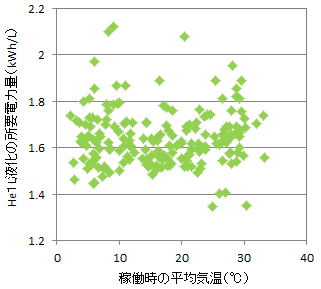

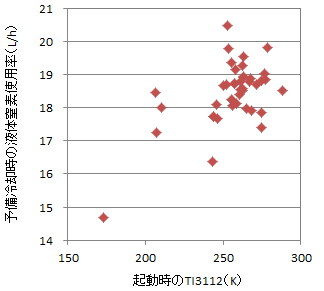

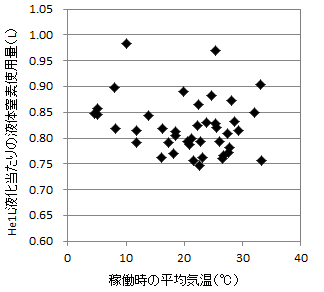

傑偢偼婥壏偲暯嬒徚旓揹椡偺娭學傪僌儔僼偵偟偰傒傑偟偨丅 恾2偵傛傞偲傗偼傝婥壏偲偺埶懚惈偑尒傜傟傑偡丅 壱摥擔偺暯嬒婥壏偑崅偄曽偑徚旓揹椡偑彫偝偔側傞孹岦偑撉傒庢傟傑偡丅 偨偩偟斾椺娭學偺懷偵傗傗岤傒偑尒傜傟傞偺偑婥偵側傝傑偡丅 |

|

|

|

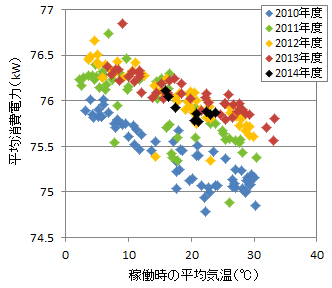

| 恾2.暯嬒婥壏偲暯嬒揹椡 | 恾3.暯嬒婥壏偲暯嬒揹椡乮擭搙偱怓暘偗乯 |

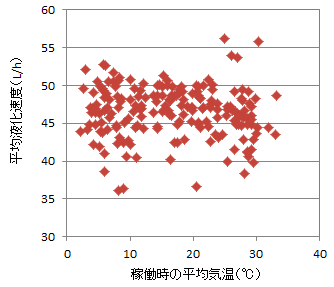

偦偙偱恾2偺僌儔僼傪擭搙偛偲偵怓暘偗偟偰傒傑偟偨丅 偡傞偲恾3偵帵偡傛偆偵偒傟偄偵孹岦偑弌偰偒傑偟偨丅 偙傟偵傛傞偲摫擖弶擭搙偺2010擭偺斾椺娭學偺暘晍偑2012擭丒2013擭偵偼忋曽傊僗儔僀僪堏摦偟偨傛偆側條巕偑尒傜傟傑偡丅 2011擭偼忋壓偵擖傝崿偠偭偰暘晍偟偰偍傝夁搉揑側抜奒偱偟傚偆偐丅 偙傟偼恾1偵偍偗傞嵍懁偐傜俁偮栚傑偱偺嶳偑彊乆偵戝偒偔側偭偰偄偔孹岦偲傕惍崌偑尒傜傟丄 擭乆徚旓揹椡傪怘偆傛偆偵側偭偰偄傞偙偲傪帵偟偰偄傞傛偆偵巚傢傟傑偡丅 偮傑傝宱擭楎壔偺恑峴側偺偐傕偟傟傑偣傫丅 偪側傒偵恾1偺塃抂偵偁傞係偮栚偺嶳偼嵍椬偺俁偮栚偺嶳傛傝庒姳掅偔側偭偰偄傑偡丅 偙偺傑傑暯嬒揹椡抣偑忋偑傝懕偗傞傑偨偼墶攪偄偐偲梊憐偟偰偄傑偟偨偑偦偆偱傕側偄偺偱偟傚偆偐丅 崱屻傕摦偒傪拲帇偟側偔偰偼偄偗傑偣傫丅 偲偙傠偱婥壏偑掅偄偲揹椡抣偑戝偒偔側傞偺偼偳偆偟偰側偺偱偟傚偆偐丅 婥壏偑掅偄偲僿儕僂儉僈僗偺枾搙偑戝偒偄偺偱晧壸偑戝偒偔側傞偺偱偼側偄偐偲偺堄尒傪偄偨偩偒傑偟偨丅 偦偙偱壱摥帪偺暯嬒婥壏偲暯嬒塼壔懍搙偺娭學傪挷傋偰傒傑偟偨丅 枾搙偺戝偒偄僈僗傪塼壔偟偰偄傟偽塼壔懍搙傕懍偔側傞偺偱偼偲梊憐偟傑偟偨偑 恾4傪尒傑偡偲娭楢惈偼柍偝偦偆偱偡丅傛偔尒傞偲旝柇偵孹幬偟偰偄傞傛偆偵傕尒偊傑偡偑偪傚偭偲柍棟偑偁傞偐傕偟傟傑偣傫丅 傑偨丄椺偊偽塼壔梡埑弅婡偺僆僀儖偑壏搙偑掅偄偲擲惈偑戝偒偔側傝晧壸偑戝偒偔偐偐傞偲偐峫偊偨偺偱偡偑丄 偦傟偼堦擔傪捠偟偰偱偼側偔婲摦帪偺堦帪揑側尰徾偱偟偐側偄偨傔娭學側偝偦偆偱偡丅 |

|

|

|

| 恾4.暯嬒婥壏偲暯嬒塼壔懍搙 | 恾5.帪娫懷偛偲偺揹椡抣 |

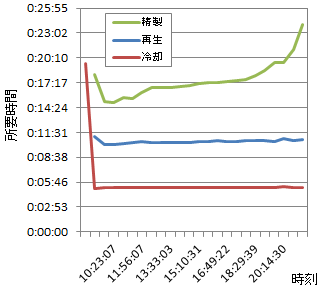

崱搙偼帪娫懷偛偲偺揹椡抣偺摦偒傪挷傋偰傒傑偟偨乮恾5乯丅 挬斢偼婥壏偑掅偔拫夁偓偵偐偗偰婥壏偑忋徃偡傞偲偄偭偨昗弨揑側婥壏偺曄摦傪壖掕偡傞偲 揹椡抣偼婥壏偵斀斾椺偟偰挬斢戝偒偔側傝拫夁偓偵彫偝偔側傞曻暔慄偵帡偨宍忬傪昤偔偲梊憐偝傟傑偡丅 恾5偼壞搤偦傟偧傟俀杮偺塣揮僨乕僞偺摦偒傪帵偟偰偄傑偡丅 偙傟偵傛傞偲梊憐偵斀偟偰曻暔慄忬偺宍忬偲偼側傝傑偣傫偱偟偨丅 傑偨婫愡偛偲偺僨乕僞偼偦傟偧傟婑傝揧偭偰帡偨傛偆側摦偒傪偟偰偄傑偡偑丄 壞偲搤偱摦偒偑堎側傝偳偆夝庍偟偰椙偄偺偐愢柧偑偮偐側偄忬懺偲側偭偰偟傑偄傑偟偨丅 係杮偺僨乕僞偲傕嫟捠偟偰偄傞偺偼挬嵟弶偼偄偢傟傕彫偝側抣偲側傝丄偦偺屻彊乆偵忋徃偟偰偄傞揰偱偡丅 偙傟傕僆僀儖偺擲惈偑塢乆偲偄偆壖愢偲偼恀媡偺寢壥傪帵偟偰偄傑偡丅 仸揹椡抣偺廤寁偼堦帪娫枅偱峴傢傟偰偄傞偨傔丄婲摦偑懏偡傞帪娫懷偼僌儔僼偐傜偼彍偄偰偄傑偡丅 椺丗婲摦偑5:30偺応崌偼俆帪戜偺揹椡僨乕僞偑惓枴堦帪娫暘柍偄偨傔 俆帪戜偺僨乕僞傪彍偒俇帪戜偺僨乕僞偐傜僌儔僼偵偟偰偄傑偡丅 寢嬊偺偲偙傠丄婥壏偲徚旓揹椡偺埶懚惈偺崻嫆偼傢偐偭偰偍傝傑偣傫丅 |

|

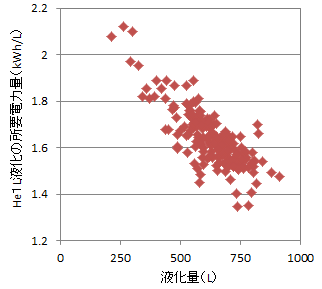

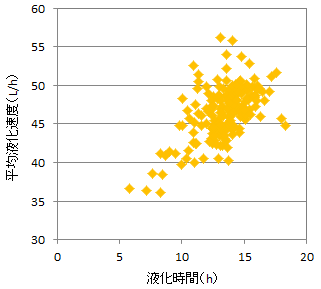

| 亙僿儕僂儉侾L塼壔偵旓傗偡揹椡検亜 僿儕僂儉塼壔塣揮偵旓傗偟偨揹椡検僨乕僞傪偦偺塣揮偱偺塼壔検偱妱傟偽丄僿儕僂儉侾L塼壔偡傞偺偵旓傗偡揹椡検偑媮傑傝傑偡丅 偙傟傪廲幉偵悩偊偰丄偄偔偮偐偺梫慺偱埶懚惈傪挷傋偰傒傑偟偨丅 仸塼壔塣揮擔偺娫妘傗婫愡偵傛偭偰婲摦帪偺塼壔婡偺壏搙偑曄傢偭偰偒傑偡丅偙傟偵傛傝梊旛椻媝偺強梫帪娫傕曄傢偭偰偒偰偟傑偄傑偡丅 偙偺忦審嵎傪庢傝彍偔偨傔丄寁嶼偱偼梊旛椻媝夁掱偱偺揹椡検傪嵎偟堷偄偰偄傑偡丅弮悎偵惛惢夁掱偱偺強梫揹椡検傪挷傋偰偄傑偡丅 |

|

|

|

| 恾6.強梫揹椡検偲塼壔帪娫 | 恾7.強梫揹椡検偲塼壔検 |

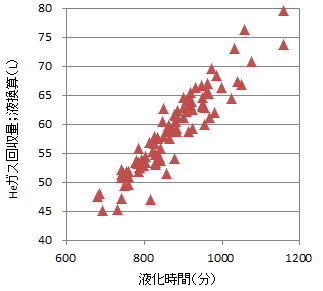

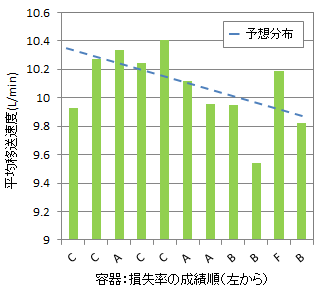

傑偢恾6偲恾7偱偡偑塼壔帪娫偲塼壔検偑斾椺娭學偵偁傞帠偐傜摉慠側偑傜傎傏摨條側暘晍偲側偭偰偍傝傑偡丅 挿帪娫丒戝検塼壔偵側傞傎偳強梫揹椡検偑彫偝偔側傞孹岦偑撉傒庢傟傑偡丅 偙傟偼徣僄僱側塼壔塣揮傗愡揹懳嶔偺崁偱傕峫嶡偟偨傛偆偵憰抲偺摿惈忋丄 挿帪娫丒戝検塼壔偟偨傎偆偑丄傛傝憰抲偺擻椡傪堷偒弌偡偙偲偑偱偒傞偲偄偆帠偑偒傟偄偵昞傟偰偄傑偡丅 |

|

|

|

| 恾8.強梫揹椡検偲婲摦帪偺塼壔婡壏搙 | 恾9.強梫揹椡検偲壱摥帪暯嬒婥壏 |

師偵婲摦帪偺塼壔婡偺壏搙偲偺娭學偱偡丅恾8傪尒傑偡偲娭學惈偼柍偝偦偆偱偡丅 慜弎偺捠傝梊旛椻媝夁掱偺揹椡検偼彍偄偰惛惢夁掱偩偗偱尒偰偄傑偡偑丄堦搙椻偊偰偟傑偊偽尦偺壏搙偼塭嬁偟偰偙側偄偲偄偆帠偑傢偐傝傑偟偨丅 崱搙偼壱摥帪偺暯嬒婥壏偲偺娭學傪尒偰傒傑偡丅偙偪傜偼惛惢夁掱拞偵傕娭梌偟偰偔傞梫慺偱偟偨偑恾9傪尒傞尷傝偱偼塭嬁偼側偄傛偆偱偡丅 椻媝偡傞憰抲偱偡偺偱婥壏偑掅偄曽偑岠棪偑椙偝偦偆側報徾偑偁傝傑偟偨偑丄僿儕僂儉僈僗偑塼壔偡傞壏搙儗儀儖偵懳偟偰婥壏嵎偲偄偆僆乕僟乕偱偼戝偟偨塭嬁椡偼帩偨側偄偺偱偟傚偆偐丅 |

|

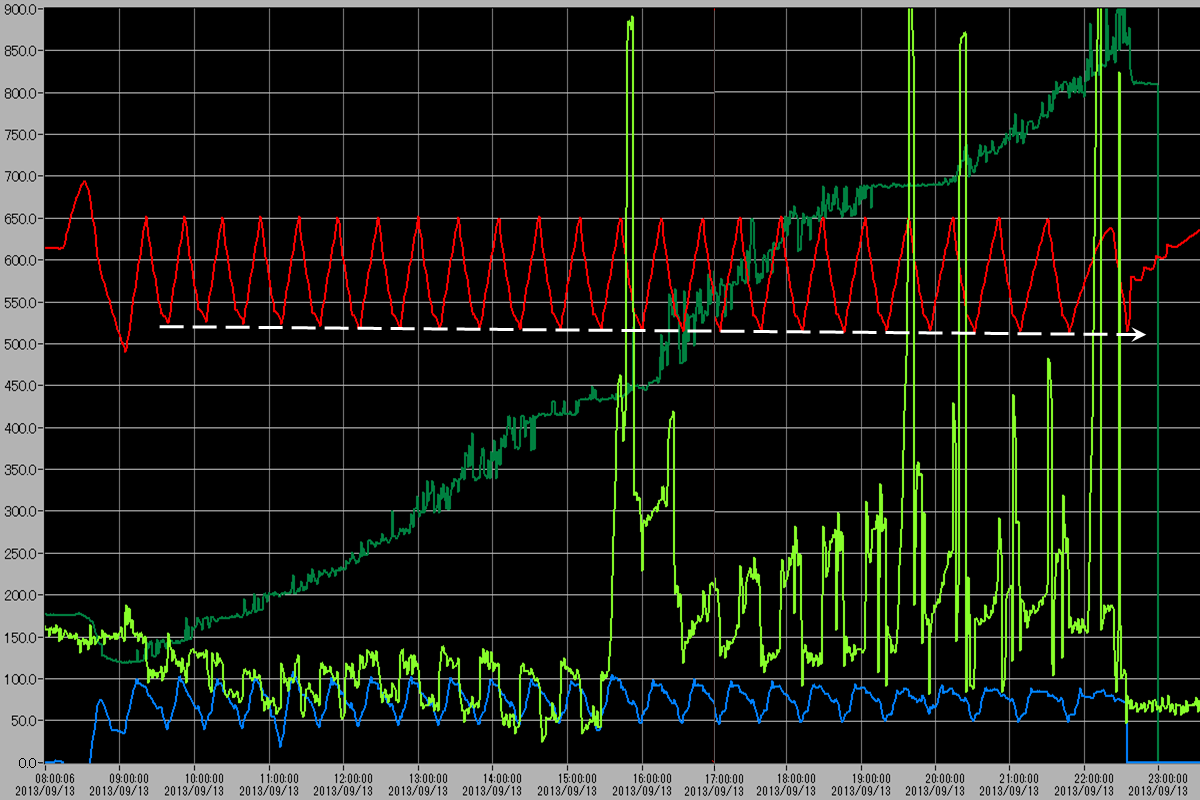

| 亙僿儕僂儉塼壔塣揮帪偺塼壔婡偐傜偺僿儕僂儉僈僗曻弌検亜 僿儕僂儉塼壔塣揮偱偼僿儕僂儉僈僗偼塼壔婡偲塼壔梡埑弅婡偺娫傪墲暅偟儖乕僾忬偵僌儖僌儖棳傟偰偄傑偡丅 偙偺儖乕僾傊媧偄崬傑傟偨僿儕僂儉僈僗偼堦晹偼塼壔偝傟挋憛傊挋傑傝丄堦晹偼椻攠偲偟偰嵞傃儖乕僾偟丄傑偨堦晹偼儖乕僾偐傜奜傟夞廂宯摑傊傑傢傝傑偡丅 偝偰丄偙偺夞廂宯摑傊傑傢傞僿儕僂儉僈僗偺検偱偡偑丄偳傟傎偳偁傞偺偐埲慜傛傝偢偭偲婥偵側偭偰偄傑偟偨丅 偦偙偱塼壔婡偐傜夞廂僈僗僶僢僋傊岦偐偆攝娗偵愊嶼僈僗儊乕僞乕傪愝抲偟偰棳検傪僇僂儞僩偡傞偙偲偵偟傑偟偨丅 偙傟偵傛偭偰塼壔婡偵晄嬶崌偑惗偠偰偄側偄偐塣梡忬嫷偺僠僃僢僋偵傕栶棫偪傑偡丅 |

|||||||||||||||||||||||||

|

昞1.堦夁掱偱偺夞廂僈僗検偲強梫帪娫偺暯嬒抣 | ||||||||||||||||||||||||

|

|||||||||||||||||||||||||

| 恾10.愝抲偟偨愊嶼僈僗儊乕僞乕 | 丂 | ||||||||||||||||||||||||

僿儕僂儉塼壔塣揮偱偼椻媝丒惛惢丒嵞惗偺俁偮偺夁掱傪堦僒僀僋儖偲偟偰20夞30夞偲孞傝曉偟傑偡丅 偙偺撪椻媝夁掱偲嵞惗夁掱偱僿儕僂儉僈僗偑塼壔婡偐傜夞廂宯摑傊曻弌偝傟傑偡丅 擬朿挘棪偺忦審傪懙偊傞偨傔壱摥擔偺暯嬒婥壏偑側傞傋偔嬤偄塣揮僨乕僞傪慖傃弌偟 摫擖弶婜偺2011擭偺僨乕僞偲嵟嬤2013擭偺僨乕僞傪斾妑偟偰傒傑偟偨丅 昞1偵傛傞偲椻媝夁掱丒嵞惗夁掱偲傕偵2013擭偺曽偑棳検偑庒姳尭彮偟偨傛偆偱偡丅 偨偩偟僨乕僞嵦庢偺忦審偑尩枾偵懙偭偰偄傞傢偗偱偼側偄偺偱偁偔傑偱嶲峫斾妑偵側傝傑偡丅 |

|||||||||||||||||||||||||

|

|

||||||||||||||||||||||||

| 恾11.夞廂僈僗検偲塼壔帪娫 | 恾12.扨埵帪娫夞廂検偲塼壔帪娫 | ||||||||||||||||||||||||

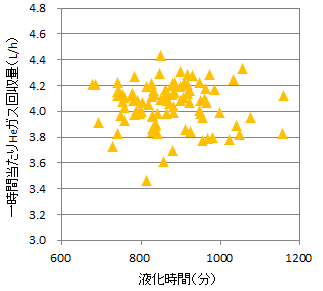

師偵塼壔塣揮慡懱偱偺夞廂僈僗偺検偵偮偄偰挷傋偰傒傑偟偨丅 傑偢夞廂僈僗検偲塼壔帪娫偺娭學偱偡偑恾11傪尒偰偺捠傝偒傟偄側斾椺娭學偑尒傜傟傑偟偨丅 尰嵼偺塣梡忬嫷偱偼15帪娫掱搙偺塣揮偱塼姺嶼偱50乣70L掱搙偺僿儕僂儉僈僗偑夞廂偝傟偰偄傑偡丅 偄偮傕塼壔塣揮奐巒帪偵晄弮僈僗僇乕僪儖偺僈僗検偐傜塼壔偺強梫帪娫傪奣嶼偟傑偡偑丄偙偺夞廂検傪壛枴偡傞偲 塼壔懍搙偑45乣50L/h偱偡偺偱1乣1.5h偺塼壔帪娫偑憹壛偡傞寁嶼偵側傝傑偡丅 偨偩幚嵺偵偼幚尡幒偐傜偺夞廂傕偁傝傞偺偱塼壔塣揮廔椆帪崗偺梊憐偼峏偵悢帪娫憹偊傞偙偲偵側傝傑偡丅 傑偨丄恾12偵帵偡傛偆偵堦帪娫偁偨傝偺夞廂検偲塼壔帪娫偺娭學傪挷傋偰傒傑偟偨丅 偙傟偵傛傞偲挿偔塣揮偟偨偐傜偲偄偭偰夞廂僈僗偑尭偭偰偔傞傛偆側娭學惈偼柍偄傛偆偱偡丅 |

|||||||||||||||||||||||||

|

|

||||||||||||||||||||||||

| 恾13.夞廂棪偲塼壔帪娫 | 恾14.夞廂検偲塼壔検 | ||||||||||||||||||||||||

恾11偱帵偟偨夞廂検傪偦偺塣揮偱偺崌寁塼壔検偱妱傟偽夞廂棪偑寁嶼偱偒傑偡丅 恾13傪尒傑偡偲塼懱僿儕僂儉傪1L塼壔偡傞偺偵僿儕僂儉僈僗傪塼懱姺嶼偱栺0.09L掱夞廂偟偰偄傑偡丅 偮傑傝塼壔検偵懳偟偰奣偹堦妱掱傪夞廂傊栠偟偰偄傞偲偄偆帠偑傢偐傝傑偟偨丅 擮偺偨傔恾11偺夞廂僈僗検偺僌儔僼偵塼壔検傪彂偒壛偊偰傒傑偟偨乮恾14乯丅 戞俀幉傪梡偄偰弅広傪1/10攞偵崌傢偣傒傑偟偨偑偒傟偄偵婑傝揧偭偨暘晍偵側偭偰偄傑偡丅 |

|||||||||||||||||||||||||

|

|

||||||||||||||||||||||||

| 恾15.奺夁掱偺強梫帪娫偺宱夁 | 恾16.塼壔帪娫偲塼壔懍搙 | ||||||||||||||||||||||||

崱搙偼椻媝夁掱偍傛傃嵞惗夁掱偺強梫帪娫偼塼壔塣揮偺宱夁帪娫偲偲傕偵挿偔側偭偨傝傑偨偼抁偔側偭偨傝曄壔偡傞偺偐挷傋偰傒傑偟偨丅 傑偨丄偮偄偱側偺偱僿儕僂儉僈僗傪夞廂傊夞偝側偄惛惢夁掱偺強梫帪娫傕壛昅偟傑偟偨丅 恾15偵傛傞偲椻媝夁掱偼嵟弶偺侾搙栚偩偗椻媝摓払壏搙偑掅偔愝掕偝傟偰偄傞偨傔帪娫偑偐偐偭偰偄傑偡偑 偦傟傪彍偔偲帪娫宱夁偲偼娭學側偔堦掕偺強梫帪娫偲側偭偰偄傑偡丅傑偨嵞惗夁掱傕摨條偵奣偹堦掕偱偡丅 埲忋傛傝夞廂傊曻弌偡傞棳検傕塼壔帪娫偵娭學側偔堦掕偱偁傞偲悇應偱偒傑偡丅 偪側傒偵惛惢夁掱偼帪娫宱夁偲偲傕偵挿偔側傞孹岦偑尒傜傟傑偡丅 偙傟偼恾16偵傕偁傞傛偆偵塣揮偺帪娫偑挿偔側傞偵偮傟偰塼壔岠棪偑椙偔側傞孹岦偑偁傞偨傔丄 嵞惗夁掱丒椻媝夁掱拞偺僶僢僼傽僞儞僋偺埑椡徚旓検乮塼壔偵巊偭偰偄傞検乯偑憹偊偰偄偔偨傔 偦傟傪夞暅偝偣傞惛惢夁掱偺帪娫偑挿偔偐偐偭偰偄傞偲巚傢傟傑偡丅 |

|||||||||||||||||||||||||

|

|||||||||||||||||||||||||

| 恾17.塼壔塣揮拞偺僶僢僼傽埑偺摦偒乮愒慄乯 | |||||||||||||||||||||||||

恾15偺塣揮僨乕僞偺僶僢僼傽埑椡偺摦偒傪挷傋偰傒偨偲偙傠 恾17偵偁傞傛偆偵僶僢僼傽埑椡偺嵟掅抣乮愒慄偺扟偺晹暘乯偑傗偼傝彊乆偵壓偑偭偰偒偰偄傞條巕偑尒偊傑偡丅 偮傑傝嵞惗偲椻媝偺強梫帪娫偼摨偠側偺偱僶僢僼傽埑椡偺徚旓懍搙偑懍偔側偭偨帠偑傢偐傝傑偡丅 傑偨恾15偺惛惢夁掱偺強梫帪娫偑廔斦偵媫寖偵忋徃偟偰偄傞偺偼 晄弮僈僗偺嫙媼尦偱偁傞夞廂僈僗僇乕僪儖偺埑椡偑尭彮偟偰僿儕僂儉僈僗偺塼壔婡傊偺庢傝崬傓棳検偑尭傞偨傔偱偼側偄偐偲巚傢傟傑偡丅 側偐側偐嫽枴怺偄偱偡丅 |

|||||||||||||||||||||||||

| 亙僿儕僂儉塼壔塣揮帪偺塼懱拏慺偺巊梡検亜 僿儕僂儉塼壔塣揮偱偼曗彆椻媝嵽偲偟偰塼懱拏慺偑巊梡偝傟偰偄傑偡丅 塼壔婡傊偺庢傝崬傒偼塼懱拏慺挋憛偐傜捈愙攝娗偝傟偰偍傝丄 巊梡検偺應掕偼僿儕僂儉塼壔婡偐傜曻弌偝傟傞拏慺僈僗偺検傪應傞偙偲偱寁嶼偟偰偄傑偡丅 偨偩丄拏慺僈僗曻弌娗偵偼拏慺僈僗埲奜偵傕撪晹惛惢婍偵棴傑偭偨晄弮暔傕攔婥偝傟偰偔傞偨傔丄尩枾偵偼拏慺僈僗検傪惓妋偵偼應傟偰偄傑偣傫丅 偟偐偟愮梩戝妛偺応崌夞廂僈僗偺弮搙偑嬌傔偰崅偔晄弮暔偺曻弌検偑旕忢偵彮側偄偨傔丄曻弌僈僗偺應掕抣傪偦偺傑傑嬤帡揑偵拏慺僈僗検偲偟偰埖偭偰偄傑偡丅 仸塼懱拏慺偺曗彆椻媝偵娭偟偰偼塼懱拏慺嶶傝崬傒曎偺晄嬶崌側偳偑偁傝丄 庤摦憖嶌偡傞側偳懡乆帋峴憖嶌傪壛偊偰偄傞偨傔僨乕僞庢摼忦審偑偦傠偭偰偄傑偣傫丅 埲壓僨乕僞傗僌儔僼偼側傞傋偔忦審傪懙偊傞偨傔帋峴憖嶌偟偨僨乕僞傪彍偒丄僆乕僩儌乕僪惂屼偩偭偨帪偺僨乕僞偺傒傪拪弌偟偰偄傑偡丅 |

||||||||||

|

昞2.He塼壔塣揮偱偺塼懱拏慺巊梡検僨乕僞 | |||||||||

|

||||||||||

| 恾18.壱摥帪娫偲拏慺巊梡検 | 丂 | |||||||||

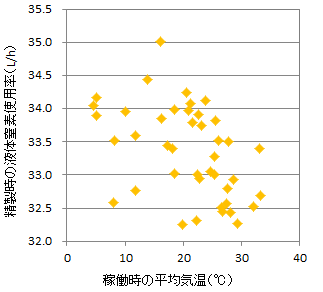

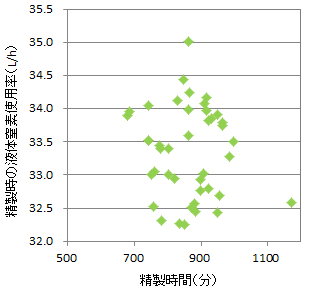

塼壔塣揮帪娫偵懳偡傞塼懱拏慺巊梡検傪恾18偵帵偟傑偡丅 偙傟偵傛傞偲栺15乣20帪娫偺塣揮偱500L乣600L掱搙塼懱拏慺傪巊梡偟偰偄傞偙偲偑傢偐傝傑偟偨丅 乽堦夞偺塣揮偱偙傟傎偳巊偭偰偄傞偺偐丄寢峔巊偭偰偄傞傫偩側乿偲偄偆報徾偱丄 傗偼傝攝娗偱捈愙偮側偑偭偰偄傞偲塼懱拏慺偺巊梡忬嫷側偳婥偵傕側傜側偐偭偨帠偑夵傔偰幚姶偱偒傑偟偨丅 暘晍偼奣偹惓斾椺側忬懺偱塼壔帪娫偑挿偔側傞偐傜偲尵偭偰彮側偔側傞條側摦偒偼偁傝傑偣傫偱偟偨丅 傑偨丄昞2偵寁嶼偵傛傝媮傔偨彅梫慺偺暯嬒僨乕僞傪傑偲傔傑偟偨丅 偙傟偵傛傞偲丄梊旛椻媝帪偺塼懱拏慺巊梡検偑18L/h慜屻側偺偵懳偟偰惛惢帪偼33L/h慜屻偲側偭偰偍傝惛惢帪偺曽偑懡偔巊梡偟偰偄傞偙偲偑傢偐傝傑偟偨丅 愭戙偺儗僔僾儘幃偺塼壔婡偺帪偼媡偱梊旛椻媝帪偺曽偑塼懱拏慺傪懡偔巊偭偰偄偨偺偱堄奜側寢壥偲側傝傑偟偨丅 僀儊乕僕揑偵偼塼壔婡偺擬梕検偑戝偒偔丄堦搙塼壔婡杮懱偑椻偊偰偟傑偊偽丄偦偺屻偺惛惢夁掱偱偼杮懱傪椻傗偡帪傛傝傕彮検偺塼懱拏慺偱壏搙傪堐帩偱偒偰偟傑偆偲偄偆姶妎傪帩偭偰偄傑偟偨丅 偟偐偟怴偟偄塼壔婡偱偼堎側傞傛偆偱偡丅塼壔検偑愭戙偺塼壔婡傛傝傕俁攞嬤偔傕偁傞偺偱塼懱拏慺傪偳傫偳傫巊梡偟側偄偲壏搙傪堐帩偱偒側偄偲偄偆帠側偺偐傕偟傟傑偣傫丅 |

||||||||||

|

|

|||||||||

| 恾19.梊旛椻媝塼懱拏慺巊梡棪偲塼壔婡壏搙 | 恾20.惛惢帪偺塼懱拏慺巊梡棪偲暯嬒婥壏 | |||||||||

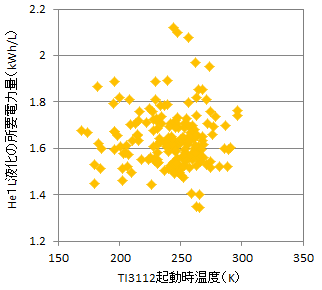

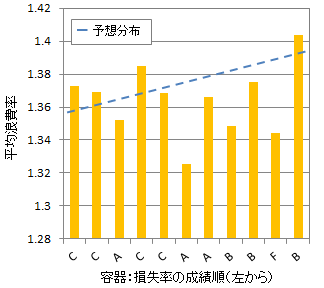

恾19偼梊旛椻媝帪偺塼懱拏慺巊梡棪傪婲摦帪偺塼壔婡偺壏搙偱挷傋偰傒偨僌儔僼偱偡丅 偒傟偄側斾椺娭學偼弌偰偄傑偣傫偑婲摦帪偺壏搙偑掅偄曽偑巊梡棪傕彮側偔側傞孹岦偑偁傞傛偆偵尒偊傑偡丅 傑偨恾20偼惛惢帪偺塼懱拏慺巊梡棪傪壱摥帪偺暯嬒婥壏偱挷傋偰傒偨僌儔僼偱偡丅 偙偪傜傕斾椺娭學偑弌傞偺偐偲婜懸偟偨偺偱偡偑僶儔僶儔偺暘晍偲側偭偰偍傝弸偄偐傜懡偔巊偆偲偄偭偨孹岦偼側偄傛偆偱偡丅 恀嬻抐擬偝傟偰偄傞憰抲偵偲偭偰30搙掱搙偺婥壏嵎偼壗傕塭嬁傪梌偊側偄偲偄偆帠偱偟傚偆偐丅 |

||||||||||

|

|

|||||||||

| 恾21.惛惢帪偺塼懱拏慺巊梡棪偲惛惢帪娫 | 恾22.He1L塼壔摉偨傝偺塼懱拏慺巊梡検偲暯嬒婥壏 | |||||||||

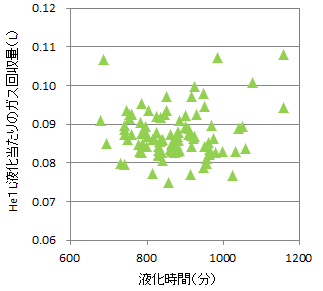

崱搙偼惛惢帪偺塼懱拏慺巊梡棪偲惛惢帪娫傪挷傋偰傒傑偟偨丅恾21偵傛傞偲娭學惈偼尒傜傟傑偣傫丅 恾18偱拏慺巊梡検偑壱摥帪娫偵偒傟偄偵斾椺偟偰偄偨帠偐傜傕傢偐傞傛偆偵巊梡棪偑惛惢帪娫偵傛偭偰曄壔偡傞傛偆側帠偼柍偄傛偆偱偡丅 師偵恾22偵僿儕僂儉1L塼壔偡傞偺偵旓傗偡塼懱拏慺偺巊梡検偲壱摥帪偺暯嬒婥壏傪挷傋偰傒傑偟偨丅 偙傟偼扨弮偵塼懱拏慺偺崌寁巊梡検傪偦偺塣揮偱惛惢偟偨塼懱僿儕僂儉偺崌寁検偱妱偭偰媮傔偨傕偺偱偡丅 僆乕僟乕偲偟偰偼0.8L慜屻偲側傝傑偟偨丅 愭戙偺儗僔僾儘幃偺塼壔婡偺帪偼2.0L埲忋旓傗偟偰偄偨偺偱丄偲偰傕岠棪偑椙偔側偭偨偙偲偑傢偐傝傑偡丅 偙偪傜傕壱摥帪偺暯嬒婥壏偲偺娭學傪挷傋偰傒傑偟偨偑埶懚惈偼撉傒庢傟傑偣傫丅 |

||||||||||

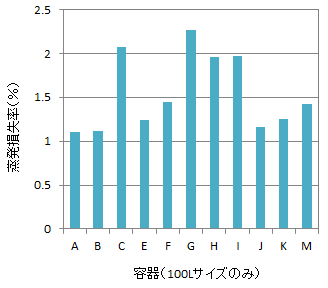

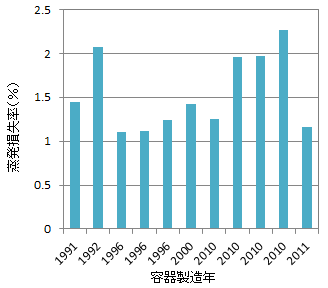

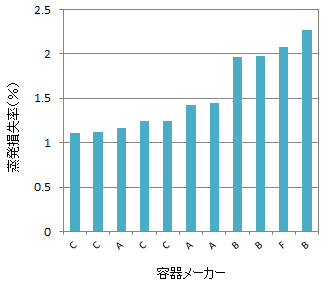

| 亙塼懱僿儕僂儉梕婍偺忲敪懝幐検偲堏憲岠棪亜 塼懱僿儕僂儉彫宆梕婍乮100L宆乯偺忲敪懝幐棪傪梕婍偛偲偵廤寁偟斾妑偟偨偲偙傠屄懱枅偵偐側傝惈擻嵎偑偁傞帠偑傢偐傝傑偟偨丅 廤寁僨乕僞偼梕婍晬懏偺巊梡婰榐僲乕僩偐傜嬌掅壏幒偵埨抲偟偰偄傞忬懺偱帺慠忲敪偟偨専検婰榐偺傒傪敳偒弌偟丄 偝傜偵應掕岆嵎偺塭嬁傪側傞傋偔彫偝偔偡傞偨傔埨抲偝傟偰偄偨帪娫偑楢懕俆擔埲忋偺僨乕僞偺傒傪拪弌偟偰偄傑偡丅 傑偨梕婍曉媝捈屻傗媯傒擖傟捈屻偺専検僨乕僞偼宱尡忋岆嵎偑偁傞帠傕懡偄偨傔丄梻擔埲崀偺僨乕僞傪應掕婜娫偺婲揰偲偟偰埖偭偰偄傑偡丅 偙傟傜尩慖偟偨僨乕僞傪忲敪検丒應掕婜娫偲傕偦傟偧傟崌嶼偟偰忲敪棪傪嶼弌偟偰偄傑偡丅 |

||||||||||||||||||||||||||||||||||||||||||||||||

恾23.梕婍枅偺忲敪懝幐棪 |

昞3.塼懱僿儕僂儉梕婍偺忲敪懝幐棪 | |||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||

恾23偍傛傃昞3偵傛傞偲梕婍梕検偵懳偡傞侾擔偺忲敪懝幐棪偼栺1乣2亾偱偁傞偙偲偑傢偐傝傑偡丅 偮傑傝100L梕婍傪埨抲偟偰偍偔忬懺偱侾擔偵1乣2L傎偳帺慠忲敪偡傞帠偵側傝傑偡丅 偦傟偵偟偰傕摨偠100L梕婍偱傕懝幐検偵栺俀攞傕偺嵎偑偁傞帠偑嬃偒偱偡丅偙偺惈擻偺嵎偼側傫側偺偱偟傚偆偐丅 恾24偱偼恾23偵帵偡忲敪懝幐偺僌儔僼傪梕婍偺惢憿擭弴偵暲傃懼偊偰傒傑偟偨丅 擭悢傪宱傞偛偲偵宱擭楎壔偵傛傞惈擻偺掅壓傑偨偼怴偟偄傕偺傎偳夵椙偑壛偊傜傟偰惈擻偺岦忋偑尒傜傟傞偺偱偼偲堄恾偟偰暲傃懼偊偨偺偱偡偑 恾24傪尒傞尷傝偱偼巆擮側偑傜忲敪懝幐棪偼惢憿擭偲偼娭學側偝偦偆偱偡丅 怴偟偄梕婍偱傕懝幐棪偑埆偄傕偺偑偁傞堦曽丄屆偄梕婍偱傕廫暘偵惈擻傪堐帩偟偰偍傝傑偡丅 |

||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||

| 恾24.惢憿擭弴偵暲傃懼偊 | 恾25.惉愌弴偵暲傃懼偊偰儊乕僇乕柤傪怳偭偰傒傞 | |||||||||||||||||||||||||||||||||||||||||||||||

師偵僌儔僼傪懝幐棪偺惉愌弴偵暲傃懼偊丄儊乕僇乕傪怳偭偰傒傑偟偨丅恾25傪尒偰傒傑偡偲斾妑揑柧椖側娭學惈偑尒傜傟傑偡丅 C幮偺梕婍偑嵟傕惈擻偑椙偔師偄偱A幮傑偱偑懝幐棪1.5亾枹枮偲椙岲側抣偲側偭偰偄傑偡丅 B幮丄F幮偑2亾晅嬤偲側偭偰偄傑偡丅偙傟偼側偐側偐嫽枴怺偄偱偡偹丅 寢嬊偺偲偙傠惈擻偺嵎偼梕婍儊乕僇乕偵戝偒偔嵍塃偝傟偰偄傞偙偲偑傢偐傝傑偟偨丅 偝偰丄忲敪懝幐棪偺惈擻嵎偑屄懱枅偵偙傟傎偳傑偱偵戝偒側嵎偲偟偰尰傟偰偄傞偺偱丄 挋憛偐傜彫宆梕婍傊偺堏憲岠棪偵傕塭嬁偟偰偄傞偺偱偼側偄偐偲婥偵側傝傑偟偨丅 偦偙偱梕婍枅偵堏憲懍搙偲楺旓棪乮仸楺旓棪亖巊梡検亐廩揢検偲偟偰偄傑偡乯偺暯嬒抣傪嶼弌偟偰傒傑偟偨丅 堏憲僨乕僞偼側傞傋偔忦審傪懙偊傞偨傔丄嘆僩儔儞僗僼傽乕僠儏乕僽偑幒壏傑偱壏傑偭偰偄傞忬懺偱奐巒偟偨堏憲僨乕僞偼彍偔丄 偮傑傝楢懕偱堏憲偡傞嵺偺俀夞栚埲崀偺僨乕僞偩偗傪拪弌偡傞丄嘇堏憲検偑40L枹枮偺彮検堏憲僨乕僞偼彍偔丄 嘊挋憛偺壛埑検偼暯嬒0.03MPa戜偺僨乕僞偺傒拪弌乮僨乕僞悢偑嵟傕懡偄壛埑懷偩偭偨偺偱乯偲偄偆傛偆偵尷掕偟偰慖暿偟傑偟偨丅 僨乕僞悢偼奺梕婍10乣20屄傎偳偱偟偨丅 |

||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||

| 恾26.暯嬒堏憲懍搙偺斾妑 | 恾27.暯嬒楺旓棪偺斾妑 | |||||||||||||||||||||||||||||||||||||||||||||||

傑偢堏憲懍搙偱偡偑恾26偺攋慄偵帵偡傛偆偵丄忲敪懝幐棪偑彫偝偄梕婍偺曽偑堏憲懍搙偑戝偒偔側傞孹岦偑弌傞偩傠偆偲梊憐偟傑偟偨丅 偲偙傠偑幚嵺偵偼梊憐捠傝偲偼側傜偢恾26偺朹僌儔僼偺傛偆偵忲敪懝幐棪偑埆偄梕婍偱傕暯嬒堏憲懍搙偑戝偒偔弌偰偄傞梕婍傕偁傝傑偟偨丅 師偵楺旓棪偱偡偑丄偙偪傜傕忲敪懝幐棪偑彫偝偄梕婍偺曽偑楺旓棪偑彫偝偔側傞孹岦偑弌傞偩傠偆偲梊憐偟傑偟偨偑 恾27偵帵偡傛偆偵梊憐偵斀偟偰僶儔僶儔側暘晍偲側傝傑偟偨丅 埲忋傛傝忲敪懝幐棪偺梕婍枅偺屄懱嵎偼戝偒偄傕偺偺丄堏憲岠棪偵偼擛幚側塭嬁傪梌偊偰偄傞條巕偼撉傒庢傞偙偲偑偱偒傑偣傫偱偟偨丅 娤嶡偟偰偄傞帪娫僗働乕儖偵戝偒側嵎偑偁傞偐傜側偺偐傕偟傟傑偣傫丅 |

||||||||||||||||||||||||||||||||||||||||||||||||