|

�ɒቷ���ł͕����Q�P�N�x�\�Z�ɂăw���E���t���@�̍X�V�H�����s���܂��B

�P�S�N�ԁi1996.03-2009.12�j�ғ����A���̖�ڂ��I�����t���@�̘J���˂��炢

�^�]�ɂ����������o�����Ȃǂ����Ă݂܂����B |

|

���@��̃��C���i�b�v�� ���ʐ^�̓w���E���t�����u���\�������v�@��ł��B ����ȊO�ɂ����������@�A���J�o���[�^���N�ȂǗl�X�ȋ@�킩��\������Ă��܂��B �����V�N�x������A�r���t���p���k�@�̑��݂Ȃǂ���܂����B �ǂ̋@����o�N�Ǝv����\�͒ቺ�������A09�N�Ĉȍ~���̌X��������Ɍ����ɂȂ�܂����� �Ȃ�Ƃ����v�ɉ����Ă���܂����B

���^�]�̕ϑJ�� �E���O���t�̕��ωt�����x

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

���^�]�ɂ���������� �E�G���W����]���̎蓮�ݒ艻-�I�[�o�[�X�s�[�h�g���b�v�̉�� �G���W���N�����Ɏ��瑬�����߂��ċK���]��������Ĉ��S��~�@�\�������Ă��܂��܂��B �������炠�������ۂ̂悤�Ŏ����ŏ��ɏK�����^�]�菇�ł͋N�����Ƀt���C�z�C�[������ʼn������ĉ�]����}������Ƃ��� ���ɍr���ۂ��댯�Ȃ��Ƃ����Ă���܂����B���͉�]�����I�[�g���[�h����}�j���A�����[�h�ɂ��ĒႢ�l���w�肷�邱�Ƃʼn�]���߂���������Ă��܂��B �}�j���A�����[�h�ʼn�]�����R���g���[���ł��Ă��邱�Ƃ���u���[�L�͋@�\���Ă���悤�ł��B �E�i�s�ق̏����J�x�̎蓮��-�������̏㏸�}�� �t���@���N����A��������p����Ă������镔�ʂ��ݒ艷�x�ɒB����iTE-A=200K�j�� �t���@�ƒ������d���Ă���JT�قƂ����o���u���J���܂��B JT�ق��J���Ɖt���@���璙���֗�p�r��̃w���E���K�X�����ꍞ�݂܂��B �������猩��Ɨ��ꍞ��ł��邱�̃w���E���K�X�͉��x�������A�������̉t�̃w���E�������������܂��B �t���@�ƒ������Ȃ��ł���ڑ��ǂ͂R�w�\���ɂȂ��Ă���A�œ��w���t���@����̑���o�����C���A ���̊O�����t���@�ւ̖߂胉�C���A�ŊO�w���f�M�̂��߂̐^��w�ƂȂ��Ă��܂��i�^��f�M�O�d�ǁj�B ������������̃K�X�͔��ɗ₽���A�߂�K�X�Ƃ��ĉt���@�֖߂�����A�M������ł̗�p�ɗ��p����܂��B �������s�������肱�̌��ʂ𗝉����Ă��炸�A�����̉t���g���߂�����������܂����B �����c�ʂ��킸���ȏ�Ԃ���t���@���N�����Ă��Ȃ��Ȃ��\�₪���������A�t���@����ꂽ�̂��Ǝv���Ă��܂��܂����B �u�t���s�\�ɂ��He���p��~�v�錾�܂ł��đ呛���ɂȂ�܂����B ���̎���100L���^�e�킩�璙���֕��i�Ƃ͋t�ڑ����ĉt�ʂ𑝂₵�Ă�莖�����܂����B |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ���̉t���@�̉^�]�ł͊e�i�K�ɂ����ăo���u�̊J�≷�x�R���g���[���Ȃǂ������Ő��䂵�Ă����I�[�g���[�h������܂��B �������K���������̃I�[�g���[�h���œK������Ă���킯�ł͂Ȃ��悤�ŁA�蓮�ɂ�钲�����K�v�ȏ�ʂ�����܂��B TE-A=200K���B�ł�JT�ق��J������ł̓o���u�̊J�x���傫�߂���悤�Œ����������}���ɏ㏸���܂��B �I�[�g���[�h�̂܂܂ɂ��Ă����ƒ����������㏸���������S�ق��畬�o���Ă��܂��܂��B ���̂���JT�ق̊J�x���������߂Ĕ��������Ă��܂��B���߉߂���Ɨ��ʕs���ŗ�p�\�͂������Ă��܂��̂ŁA �����������m�F���Ȃ���A�J�x�������s�Ȃ��Ă��܂��B �����Ƃ��čl������̂́A���̉t���@�ɑ��Ē����̃T�C�Y500L�������߂���̂�������܂���B �܂�JT�ق���̔M���K�X�̗����ʂɑ�������K�X�̖c�����ɏՂ�����e�ʂ�����Ȃ��̂�������܂���B | ���� |

�����̓����v�@[�P�ʁFpsi] |

���̉t���@�͋N�����ɕs��i�I�[�o�[�X�s�[�h�g���b�v�A���k�@�̃I�[�o�[�q�[�g�Ȃǁj�ŃG���W������~�����ꍇ�ɂ�

JT�ق��J���悤�Ȑݒ�ɂȂ��Ă���悤�ł��B���̏ꍇ�A�قƂ�ǎ����ɋ߂��w���E���K�X���h�b�ƒ����ɗ������邽��

�����������������㏸���܂��B

�̗p�����A����������������m�炸�����������㏸�������S�ق��猃�������o�����Ă��܂��A���̂��������h�������Ƃ��v���o���܂��B 500L�����ɂ������I�Ȍ��ۂ�����܂��B �t���^�]���Ă��Ȃ���Ԃł̏��^�e��ւ̋��ݏo���i�g�����X�t�@�[�j�͒ʏ� �w���E���K�X���֑��荞��ʼn������ċ��݂܂����A���̉����̓g�����X�t�@�[�I���܂ő����邱�Ƃ͂Ȃ��r���Ŏ~�߂Ă��܂��B ���^�e��̎c�ʂ����̗̂\�z�I���������v�Z���Ă����A���̎�����10���قǑO�ɂ͉������~�߂܂��B ���͂ɂ���ĉt�������o���Ă���̂ŁA�������~�߂�ƈ��͂�����Ē��������͗����Ă����܂��B ���������Ƃ����͂��̒����������g�����X�t�@�[�I����ɂ������㏸�������Ĉ��S�ق���w���E�������o���Ă��܂���������܂��B ����͂ǂ��������ƂȂ̂ł��傤���B �����������Ƃɂ���Ē������̉t�̃w���E���̕��_���㏸���܂��B�������~�߂�Ɠ������~�������_��������̂� ���̕��������̉t�̃w���E�����������܂��B���̏����ɂ���ē����������グ���Ă���̂ł��傤���B �g�����X�t�@�[�I����͒��������ɒ��ӂ��K�v�ŁA�H�����O��A��O�̃g�����X�t�@�[�͂Ȃ�ׂ�������悤�ɂ��Ă��܂��B ���̌��ۂ��t��ɂƂ��ė��đ����Ƀg�����X�t�@�[����Ɩ������ŋ��߂���ł��܂��B ���ɋ��܂Ȃ��ꍇ�͑��߂ɉ������I�����Ă����āA�g�����X�t�@�[�I�����ł̒��������펞�������Ⴂ���܂ŗ����� ���悭�]�T������x�X�g�ł��B �������A�g�����X�t�@�[�I���O�̉�����~�����߂���ƁA�㔼���s���ňڑ����x�������A�g�����X�t�@�[���Ԃ������������Ă��܂��܂��B �ڑ����Ԃ��������Ə������������̕������Ă��܂��܂��B ���������A������~�̃^�C�~���O�Ƃ��ɓ���Ƃ���ł��B ���������Ȍ��ۂ�����܂��B �g�����X�t�@�[�I�Ղɉ������~�߂��ɂ�������炸�A���������������炸�ɂǂ�ǂ�㏸���邱�Ƃ�����܂��B ���S�ق��畬�o�������ȂقǏ㏸��������ꍇ�͈����đΉ����邵���Ȃ��ł��B ����͂ǂ��������ۂȂ̂��ǂ��킩��܂���B���炩�̌����ʼnt�̃w���E�����ߏ�ɏ����������Ă���̂ł��傤���B �g�����X�t�@�[�ɔ�₷���͏���ł̌������ʂ��������ɂ��������ʂ̕��������Ă���Ƃ������ƂȂ̂ł��傤���B |

||

|

�E�����������p�ߒ��̍H�v ����������̗�p�ߒ��͗��ʂ̑���V603�i���}�Q�Ɓj���o�R���郉�C���ōs�Ȃ��A ��p����������Ɨ��ʂ̏��Ȃ�V602���o�R�����탉�C���ɐ�ւ��܂��B ���̒�탉�C���ɐ�ւ�����i�K�ŁA����������p�������������킪�������Ă��܂���ʂ�����܂��B �������̌��ۂ͉^�]�ߒ��ł̈��ʂł����āA�܂������������̂Ȃ̂��Ǝv������ł��܂������A �q�[�^�[�̌̏�ɂ��A����������̗�p�ߒ�����������ʂ�����A �����ŏ��������邱�Ƃ̂Ȃ����ʓI�ȑ��������Ɏ���܂����B ���x�㏸�̌����́A�@���������킪�\���₦�Ă��Ȃ��A�A��}�ł���K�X�̗��ꂪ������ʂ�����@�̂Q�_�ł��B �@����������̗�p�͉��x�Z���T�[�i���}�FTE-C�ATE-D�j�ő���A���铞�B���x�iTE-C��220K�ATE-D��26K�j�ŗ�p�ߒ����������܂��B �������A���̌�̉ߒ��ŃK�X�̗��ꂪ�~�܂��Ă��܂��Ɖ��x���݂�݂�㏸���Ă��܂��܂��B ����͂����炭����������ɂ͂�����x�̔M�e�ʂ�����A���x���蕔�ʂ����B���x�܂ŗ�₳��Ă��Ă��A �{�̑S�̂͂܂��₦���Ă��Ȃ����̂ƍl�����܂��B �����ŗ�p����ߒ��ɂ����āA��}�̃K�X���ʂ����炵�܂��i���}�FV635���i��j�B ����Ɨ�p���x���x���Ȃ�A������莞�Ԃ������ė₦�Ă����܂��B ����ɂ�����������S�̂��c����₦�A�K�X�̗��ʂ��~�܂��Ă����x�㏸��}��������ʂ������܂��B

�A��p����������Ɨ��ʌo�H��V602���o�R���郉�C����ւ��܂��B ���̃��C���ł͌�����V370���ݒ舳�܂ŃK�X�̈��͂𗎂Ƃ��ĂQ�����֗����Ă��܂��B �������Q������V370�̐ݒ舳�����������ł���ƃK�X�𗬂����Ƃ��ł��܂���B ���̏ꍇ�K�X������Ă��܂���}����������Ȃ����ߒቷ��Ԃ��ێ��ł����A���x�㏸���Ă����܂��B ������V370�̂Q�����̈��𗎂Ƃ����߂ɕ��o�فi���}�FV339���J����j��������C���փK�X�����܂��B �Q�����̈���V370�̐ݒ舳�����������Ȃ�ƃK�X������A��}�����������̂ŏ����̌���������ł��܂��B

�����̃O���t������@�A���������^�]�ł��BTE-C�ATE-D�̉��x�u�����Ȃ�����Ȃ�ƒ���Ԃ֗��������Ă��܂��B ������V370�̂Q�����̈����p�ߒ����ɕ��s���Ĕ����Ă��������߁A��p�ߒ�������V370���o�R���郉�C����ւ�������� �����ɃK�X��V370�𗬂�邱�Ƃ��ł��܂��B�K�X�̒���Ȃ����ߓ���������̉��x�㏸�������܂���B �O���t�̋Ȑ��������̌������㉺���Ă������̂Ɣ�ׂ�ƁA�ƂĂ����炩�Ȃ��̂ƂȂ��Ă��܂��B �]���̉^�]�ł͗�p�͑������̂̉��x�o�����X������ă��^���Ă���̂ɑ��āA �o���u���삵���^�]�ł͗�p�ߒ��Ɏ��Ԃ͊����Ă�����̂̂����ɒ���Ԃ֗��������Ă��܂��B �N���������Ԃ֎���܂ł̃g�[�^���̏��v���Ԃ��ׂĂ݂�ƁA �]���̉�����������Ă��Ȃ��^�]�����o���u������s�Ȃ����^�]�̂ق�����������ԂɒB���Ă��܂��B �ܘ_����͉^�]�ɉe����^���鑼�̗v�f�����݂܂��̂ŒP���Ȕ�r�͂ł��܂��B

��1 �]���F �o���u��������Ȃ��]���̉^�]�̏��v���ԃf�[�^�̕��ρi2007,2008�j

��2 ����F �o���u����@�A�������^�]�̏��v���ԃf�[�^�̕��ρi2009�j �E�q�[�^�[�̌̏� �O�q�́u�����������p�ߒ��̍H�v�v�̔��[�̓q�[�^�[�̌̏�ł��� �i�q�[�^�[�����Ă���˃q�[�^�[���g�����ʂ��Ȃ����Ȃ����H�ˉߗ�p�ȃK�X���o�ė��Ȃ��Ȃ�悤�H�v����j�B �����ق��ى�����̂Œ��ׂĂ݂��Ƃ��댸���ق����ɔM���Ȃ��Ă��܂����B �����ق̏㗬�ɂ���q�[�^�[���쓮���ĉߏ�ɔM����ꂽ�w���E���K�X�������ق������Ă����Ԃł����B �t���^�]�ɂ����Ē���Ԃł̓q�[�^�[�ʼn��M������ʂ͂Ȃ��͂��Ȃ̂Ō�쓮���N�����Ă���悤�ł��B �q�[�^�[�𐧌䂵�Ă���V�[�P���X�����������̂��Z���T�[�����Ă���̂��A�Ƃ肠�������}�[�u�Ƃ��� �q�[�^�[��z�Ǖ���������グ�ăK�X��M���Ȃ��悤�ɏ��u���܂����i���ʐ^���j�B �ʐ^�����Ă킩��Ƃ���q�[�^�[�͋���ԂƂȂ��ĐԔM���Ă��܂��B ���̏�Ԃ͉Ύ���U�������˂Ȃ��댯�ȏ�Ԃł��B���͂��̌�q�[�^�[�̌�쓮���̂��N����Ȃ��Ȃ������߁A �������낤�ɂ��̏�Ԃ�1�N�ԕ��u���Ă��܂��܂����B ���ɍX�V�\�Z���t�������Ƃ�����A�{�i�I�ȏC��������܂ł��Ȃ����Ƃ����l��������܂����B �����č���q�[�^�[�̌�쓮���Ĕ����܂����B������Ĕ������̂��͕s���ł����A�܂��� ��p�x�ŏ�Ɍ�쓮���N���������Ă����̂�������܂���B

��}�̓q�[�^�[�����̔z���}�ł��B������F5�Ƃ����q���[�Y�������Ă���܂��B �q���[�Y�͉ߏ�ȑ�d�������ꂽ�ꍇ�ɂ�������邱�ƂŒʓd���~�߁A��H�������̂ł��i����͏Ă��t���������Ă���̂� �q���[�Y����Ă���܂���ł����A����ł͖�ڂ��ʂ����Ă��܂���j�B �q�[�^�[���쓮�����Ȃ����߂̎����葁���ĊȒP�ȕ��@�͂��̃q���[�Y���Ēf�����Ă��܂����Ƃł��B ����͂��̃q���[�Y���ĂЂƂ܂��q�[�^�[���@�\�����Ȃ��悤�ɏ��u���܂����B ���ɂ��Ă͉Ύ����N����Ȃ���������ǂ��������̂́A���͔��Ɋ댯�ȏ�Ԃŕ��u���Ă������ɂȂ�܂��B ����͋Z�p�E���Ƃ��ẴZ���X�̖�����I�悵�Ă��܂����o�����ł����B �EV806�ɂ��߂�K�X�̉��x���� �M�������I���t���@����t���p���k�@�������z�ǂɌ��I���ڗ��悤�ɂȂ�A �~�J�̎�����ċG�̉J�V�̓��͓��Ɍ��I���Ђǂ��z�ǂ̉����r�V���r�V���ɔG��Ă��܂��ł����B �z�lj��Ɍ���i�J����𗬂����~��̃g���C�j��ݒu���ăo�P�c�Ɍ��I�����W�߂đΉ����Ă��܂����B ��������͘V�����ɂ��M�����s�ǂ�����Ɍ����ɂȂ������̂Ȃ̂��낤�d���Ȃ��̂��낤�ƍl���Ă���܂����B  �t���@�֓����Ă����K�X���ŏ��Ɍ������̂�E30��E81�Ƃ����Q�̕����M������ł��B E30��E81�������K�X�̗��ʒ��������Ă���̂�V806�Ƃ����o���u�ł��B ����V806�𑀍삵��E30�������K�X���ʂ𑝂₵�Ă��� E30�ł̔M�����������ɂȂ�O�������K�X�̉��x�iTE-G�j���㏸���܂��B ����ɂ��t���@���爳�k�@�������z�ǂ̌��I��啝�Ɍ��������邱�Ƃɐ������܂����B

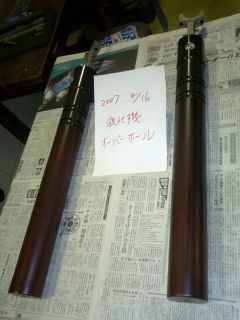

�E�t�̒��f�̎g�p�� �w���E���t���^�]�ɂ����ė\��Ɏg�p���Ă���t�̒��f�̎g�p�ʂ͒����ԕs���ĂȂ܂܂ł����B �������ł���t�̒��f�����iCE�j�̓w���E���t���@��p�ł͂Ȃ��w���̗��p�҂��t�����s���Ă��邽�߁A CE�̒������[�^�[�ł͂܂��������p�ʂ�ʂ邱�Ƃ͂ł��܂���B �����ʼn��ʐ^�̂悤�ɉt���@����������ďo�Ă���r�C���f�K�X�����ʂ��邱�Ƃ��s���Ă݂܂����B

�K�X���[�^�[�̕ω��ʂɂ��̓��̕��ϋC������c�������������t���Z�ʂ����߂܂����B �\������Ɖt���p���k�@�̎�ʂɂ���đ����̍�������܂��B ���݈��k�@�̕����ڐ݈��k�@�ɔ�ׂ�1���ԓ�����̉t�̒��f�g�p�ʂ����Ȃ��X���ł��B �������A�w���E���PL�t������̂ɔ�₷�t�̒��f�g�p�ʂ͋t�]�����݈��k�@�̕��������ɑ����Ȃ��Ă��܂��B ���݈��k�@�ƈڐ݈��k�@�ł͉t�����x�ɍ�������i�ڐ݈��k�@�̂ق����t�����x���o��j�A���ꂪ�����Ă��邽�߂��Ǝv���܂��B ������ɂ��Ă��w���E���PL�t���ɑ��ĉt�̒��f��{��2.0L�ȏ����₵�Ă���͎̂g���߂��ȋC�����܂��B

�E�G���W����]���������

�E�G���W����]����������ǂ̂悤�ɉ^�]����Ήt�����x���o��̂������l���Ă���܂����B �G���W���o���u�̃N���A�����X��������͂�肪���̂���ʔ��������ł������A ���̓G���W����]������������s���Ă���܂����B ����͉^�]�̉�]�����[�h���I�[�g���[�h����蓮���[�h�ɕς��ċ����I�ɔC�ӂ̉�]�����w�肵�܂��B �f�[�^�s���̂��ߖ������ł����A�������u���Ȃ����ߊ������邱�Ƃ͂ł��Ȃ��̂ō������ŏЉ�����܂��B �E�}�������2�䂠�鈳�k�@�̂ǂ���̃f�[�^�Ƃ��A�����������܂��B ���ω�]�����グ�Ă����Ɖt�����x����Ⴕ�ď㏸���Ă��܂��B ������140RPM���s�[�N�ɂ���ȏ�ł͋}�~����160RPM�ł�10.0L/h�قǂ����o�Ă��܂���B ����͖ʔ����ł��ˁB�@�B�̃I�[�g���[�h���K�������œK������Ă���킯�ł͂Ȃ� ���ߎ���ł͔\�͂���葽�������o�����Ƃ��ł���Ƃ������Ƃł��B ���Ȃ݂ɃI�[�g���[�h�ł̉^�]�ł͉�]���͊T��80RPM�O��ł���A 140RPM�Ƃ������x�͕��i������Ă�����̂����͂邩�ɑ����A �������ɉߏ�ȕ��S���������Ă��Ȃ��̂��ƂĂ��S�z�ɂȂ�܂����B ��]��160RPM�Ɏ����Ă͑��߂��č��ɂ���ꂻ���łƂĂ����Ă����Ȃ��ł����B ���̌���f�[�^�����s�����̂ł����t���@�����q��������̂������͕s���ł����f�[�^���S���K�����̌����Ȃ� �o���o���Ȃ��̂ƂȂ��Ă��܂��܂����B�N���A�����X��������ɂ����Ă��r������s���ȃf�[�^����o��悤�ɂȂ��� ���Ƃ܂���ƁA���̍�����t���@�����q������n�߂��̂�������܂���B �N���A�����X��������̎��������ł������l�X�ȗv�f�ɉe�����Ă��邽�߁A �^�]�����������Ă���킯�ł͂Ȃ��̂ʼn��Ƃ������܂���B ������ɂ��܂��Ă��A�����������������ɂ܂Ƃ߂ăf�[�^��肵�Ă����ׂ��ł����B����܂�܂��B

���I�[�o�[�z�[���� �T�˔N�Ɉ��A�������ăN���[�j���O�E���Օ��i�������s���Ă��܂����B �I�[�o�[�z�[���ɂ͂��悻��T�Ԃقǂ̎��Ԃ�������A���̊��Ԓ��̓w���E���̗��p���~���܂��B ���̂��ߋ@��̒��q�������ȂNjً}�ȏꍇ�������āA�w���̓���ւ�����N�x�n�߂�H�̕����w��Ȃ� �w���E���̗��p�����Ȃ�������_���čs���܂��B

�I�[�o�[�z�[���̎菇

[�������E����] [����] [�N���[�j���O�E���Օ��i����]

[�g�ݗ���] [�^�����]

[����] [�`�F�b�N] ���Ō�Ɂ� �����A���̉t���@�͑���w�ŏ���Ă����\��ł������A���n��ɕ�\�Z���t�������Ƃ� �V�ݔ������̖ړr������������ނƂȂ�A���S�p���ƂȂ��Ă��܂��܂����B���Ɏc�O�ł��B 2010�N1�����{�A�H�������悢��n�܂�����@��̓P����Ƃ��s���܂����B �t�����̒��S�ɒ������Ă����t���@�����Ƃ��ȒP�ɓP������Ă����l�q�͂Ȃ�Ƃ��₵�����̂�����܂����B �������̉t���@�̖ʓ|�������̂͂킸���U�N�Ԃł������A�l�X�ȃg���u������͓�����̂������ƂĂ����ɂȂ�܂����B �w���E���t���@�̎嗬�͊��S�Ƀ^�[�r�����Ɉڍs���Ă���A��t��ɂ��������̃��V�v�����̉t���@�͐����Ȃ����̂̈�ł���܂����B �^�[�r�����̓����e�i���X�t���[��搂��ێ�Ǘ����y�Ȃ悤�ł��B ������ꂽ�ꍇ�͊ȒP�Ɏ���o���镔���͏��Ȃ��厖�ɂȂ��Ă��܂��悤�ł��B ���郌�V�v�����̓����e�i���X�ɂ͎肪������܂����A�g���u�����N���Ă�������ł��肪�o����Ƃ�������������܂��B ������������ɉ����Ē��q��߂��Ă���܂��B�����������Ă���Z�p�҂��������Ȃ�������܂���B ��肢�Ⴆ�ł͂Ȃ��ł����A�^�[�r�������I�[�g�}�ԁA���V�v�������}�j�A���ԂƂ������C���[�W�ɋ߂��ł��傤���B �����ʼn^�]���Ă��銴������܂��B �����V�̗p�Ƃ��čŏ������̉t���@���������Ƃ͂ƂĂ��K�^�������Ǝv���Ă��܂��B

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||