|

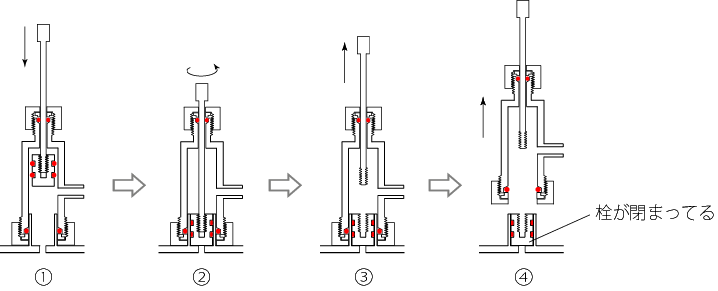

真空引き終了時にアダプターを取り外した際、シール栓が閉まっていなかったために対象空間を大気圧にしてしまったという失敗経験はありますでしょうか。

真空引きしていた時間や手間が全て台無しになってしまい、とてもやりきれない気分になります。

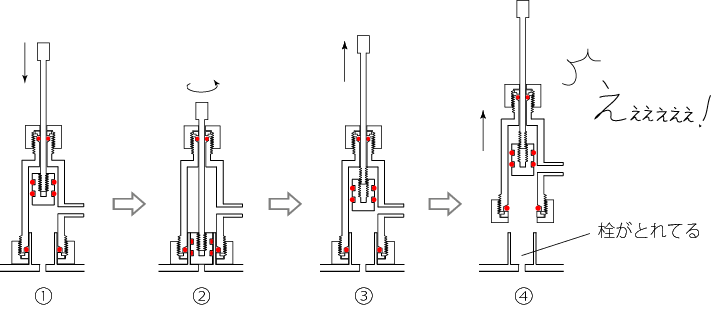

1ヶ月間真空引きするような長期の場合は最後のアダプター取り外しの瞬間にものすごく緊張します。 真空引きアダプターは製作の加工性や耐久性から金属でできているものが多いですが 金属製の場合は当然内側の様子はわかりません。ちゃんと栓が閉まったかどうかは操作した際の手応えに頼るしかありません。 そういう意味において経験も必要だと言えます。経験が浅いうちに失敗してしまうのは仕方の無いことなのかもしれません。 |

|

| 金属製のアダプター | |

| ・通常の取り外しの様子 | |

|

|

| |

|

| ・栓が引き抜き棒から外れていなかった事による取り外し失敗例 | |

|

|

| |

|

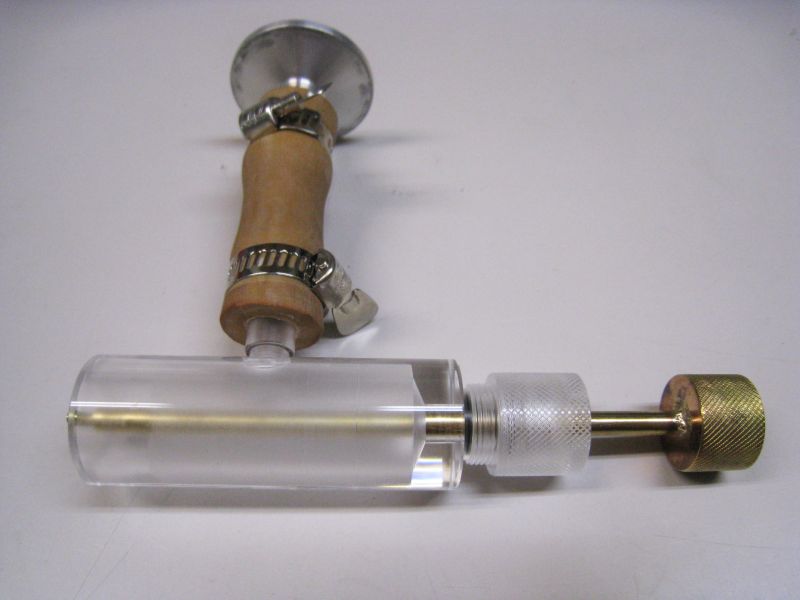

| <透明な真空引きアダプター> 他研究機関にお邪魔した際に透明な真空引きアダプターを目にする機会がありました。 これは革新的だと思いつつ、やはり内側を見たいという需要はあるのか(みんなも失敗しているのか)と思い嬉しくなりました。 そこで早速こちらでも製作してみる事にしました。製作手順は以前製作した金属の時と同じで材料はアクリルを用いました。 |

|

|

|

| ウィルソンシールによる締め付けタイプ | ポート側にOリングがある差し込みタイプ |

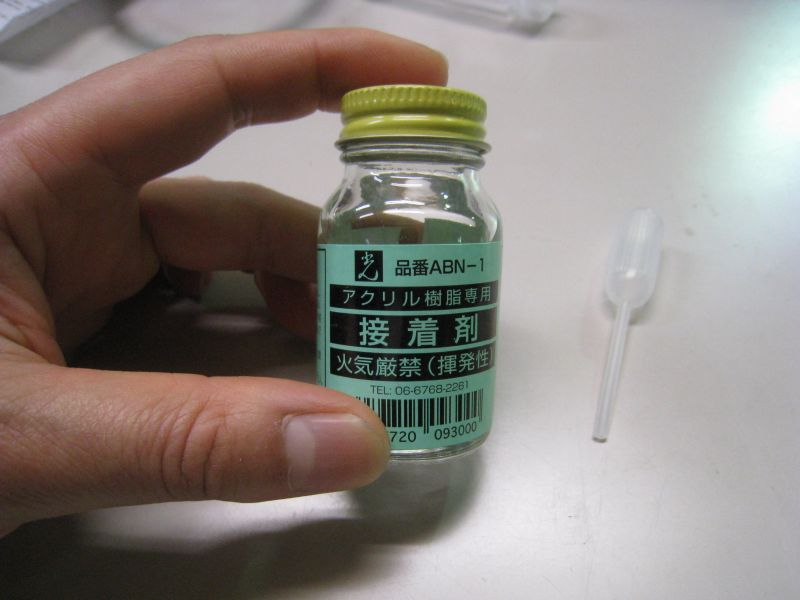

| 主軸から真空ポンプへ分岐する腕の部分は溶剤系接着剤でつけました。 見た目からもわかるようにこの部分が最も強度が無さそうで負荷をかけたら「パキッ」と割れそうです。 取り扱いは慎重に行わなければなりません。 |

|

| |

|

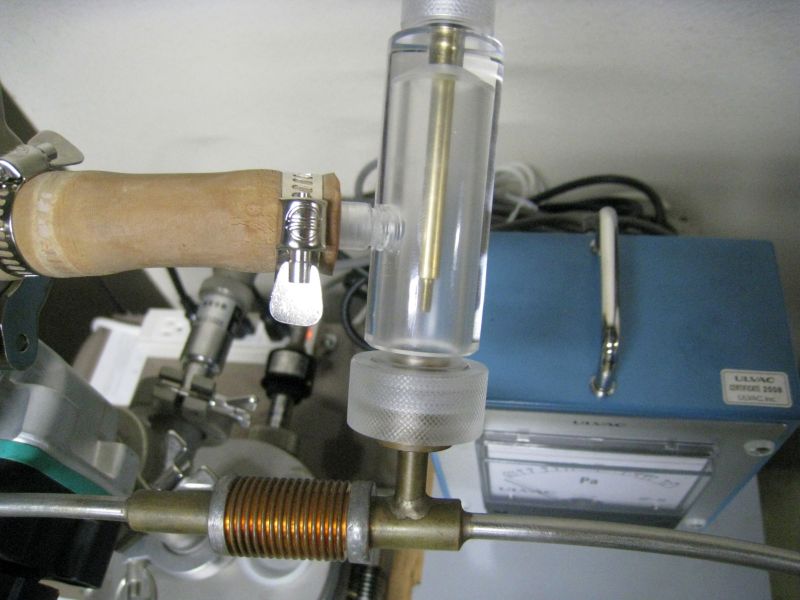

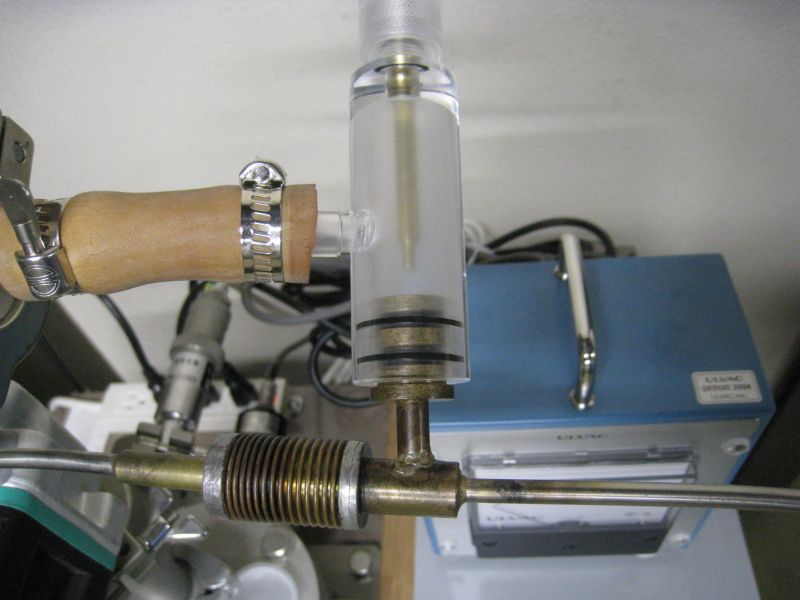

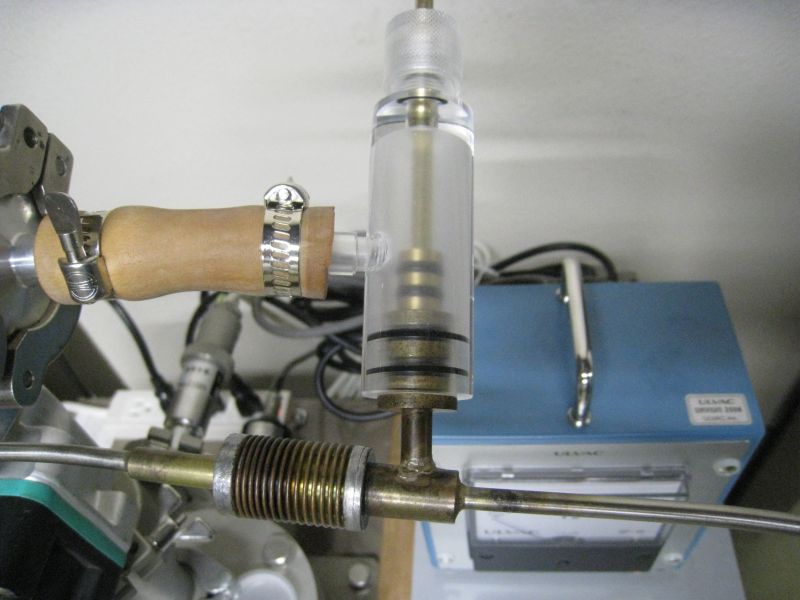

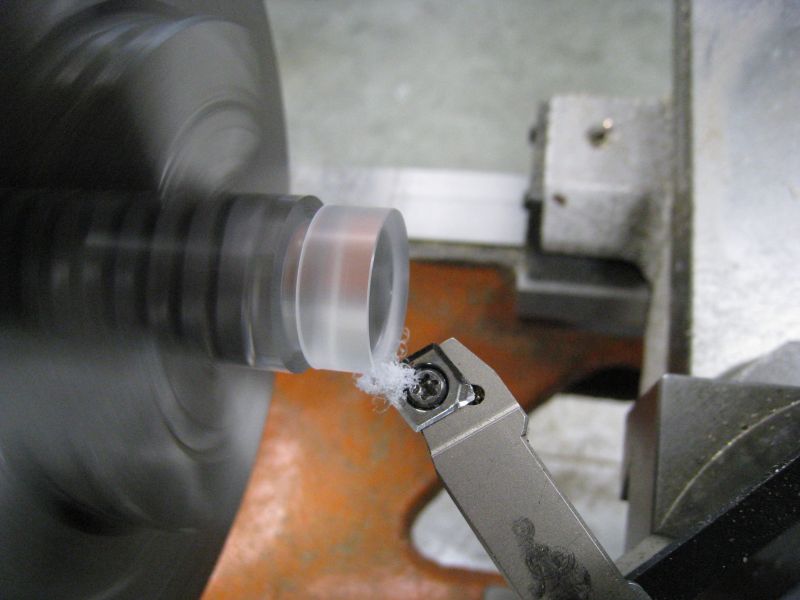

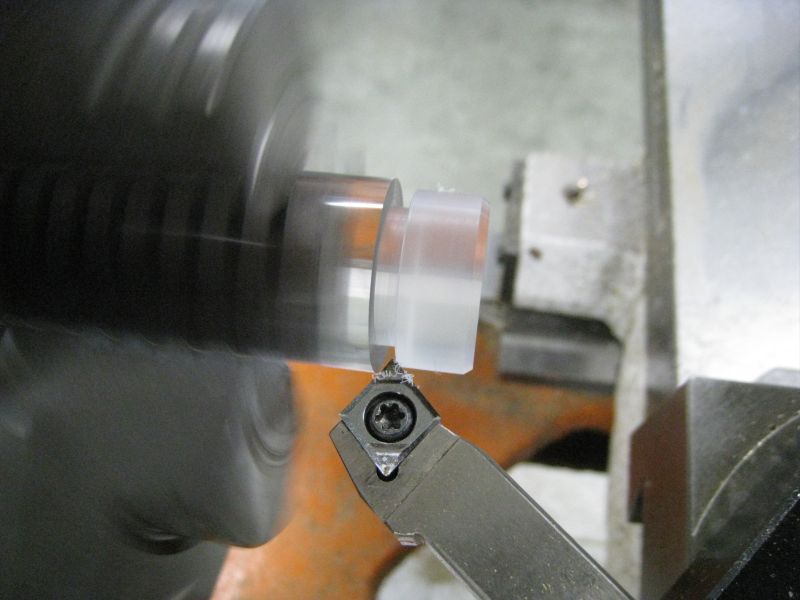

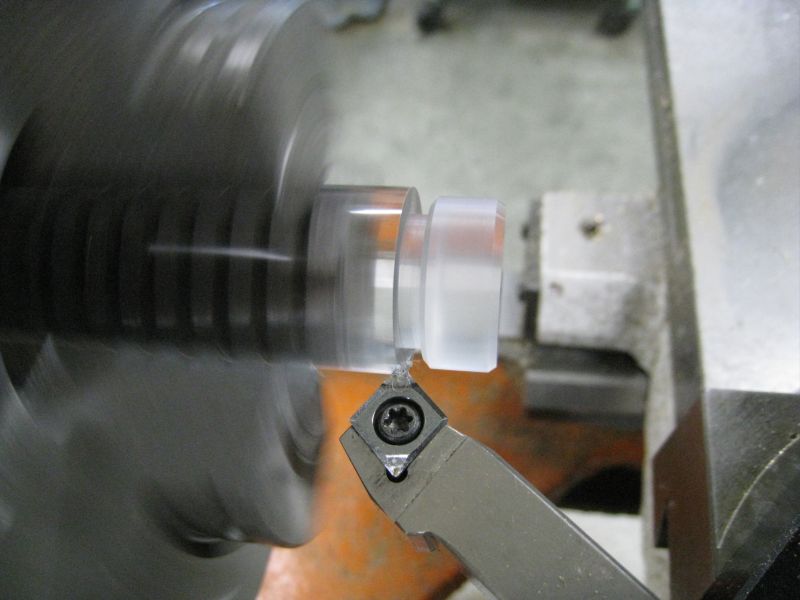

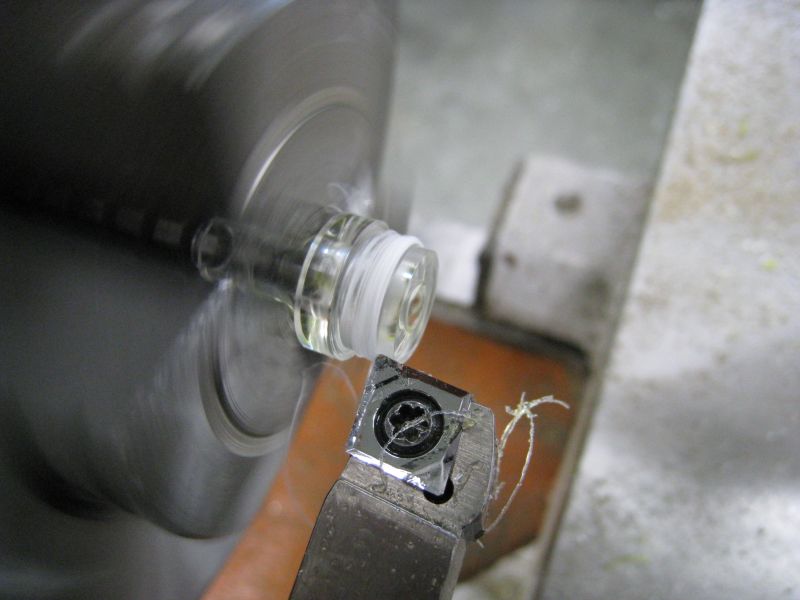

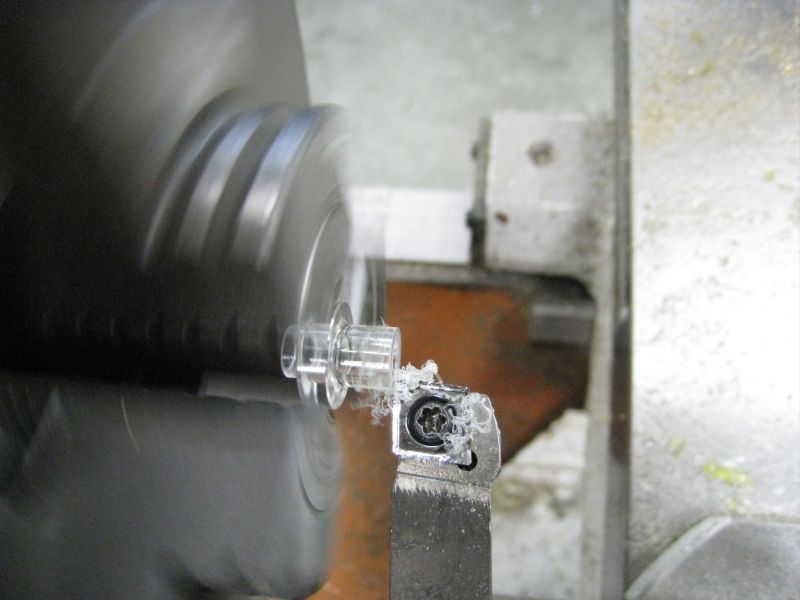

| <使用の様子> 下の写真は自作トランスファーチューブを真空引きしている時の様子です。 実際の栓の開閉を目で確認しました。これは面白いですね。 ただ単に面白だけではなく「栓の閉めミス防止」ができる事が最大の意義である事を強調したいのですが、 それでもやはり目で見えるというのはそれだけで想像以上に面白いです。 |

|||

| ウィルソンシールタイプ |

|||

|

|

|

|

| アダプターにはOリングが不要なタイプ |

|||

|

|

|

|

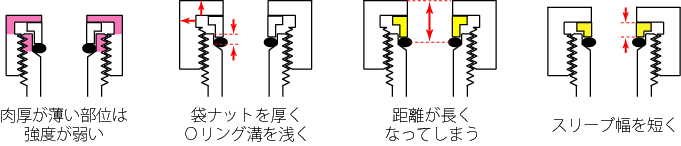

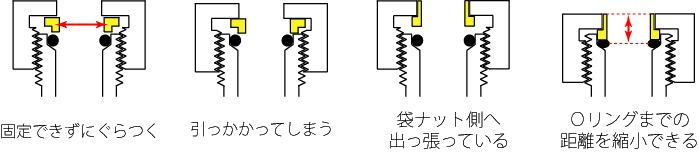

| <改良点> ・ウィルソンシールのスリーブ(押さえリング)の形状 以前作製した金属製のものと同様の寸法で袋ナットを製作したところ亀裂が入ってしまいました。 アクリルの場合、薄くすると金属に比べて衝撃に対する強度がないため割れてしまったようです。 このため厚みには余裕を持たせる必要があります。 まず袋ナットの前面および側面の厚みを増やしました。 またOリングをはめ込む溝の深さも必要最低限に抑えて薄い部分が少なくなるようにしました。 しかし袋ナットが厚くなり、Oリング溝が浅くなったためアダプター端面から対象物ポートをつかむOリングまでの距離が長くなってしまいました。 これでは対象物がつかめなくなってしまうのでスリーブの長さも短くしました。 |

|

|

|

|

ところが袋ナット奥にはネジ切り加工で彫った逃げ溝があり、

これがスリーブの横方向へのあそび(余計なスペース)となってしまい中心から動いてしまいました。

スリーブ下端がOリングのはまっている溝に入り込んでいる状態にすれば、スリーブは固定され横方向へはずれなくなりますが、

これでは元の問題に戻ってしまいます。 そこで改善策としてスリーブの形状を袋ナット側へ突起したものに変更しました。 これによって横方向へは袋ナット開口部で固定され左右へのあそびは無くなります。 そして袋ナットをより深くまでねじ込む事ができ端面からOリングまでの距離も抑えることができました。 |

|

|

|

|

|

| 袋ナットと改良スリーブ | スリーブが装着された様子 |

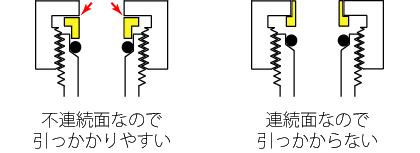

| 蛇足になりますが外径のサイズがギリギリな挿入物の場合、スリーブが従前のタイプでは挿入物の通過面に袋ナットとスリーブの境界があり不連続であるため引っかかり易くなります。 それに対して袋ナット側へ突起したスリーブなら通過面はスリーブのみの連続面であるので引っかからないというメリットもあります。 | |

|

|

| ・Oリングの二重化 アダプターの引き抜き棒側は、逆端の引き口ポート側とは違って挿入物(引き抜き棒)径に対して本体ネジ径が十分に太く強度には余裕があります。 そこでOリングがはまる溝を深めに彫ってOリングを二重に配置しました。Oリング同士にはスペーサーを間に入れて距離を与えています。 二つのOリング間に距離があることで軸とは垂直方向へのふらつきも抑制させる事ができます。 またシール栓の引き抜きや閉める操作があり、可動部位になりますので思わぬトラブルや摺動から来る劣化に対して二重化してあったほうが安心です。 |

|

|

|

| これはシール効果が高そうです | 締め込めばスリーブで圧縮されて内壁に密着 |

| <アクリルの加工性> 既に上記で触れているように金属に比べて非常にもろく取り扱いに気を使いました。 薄く加工すると亀裂が入りやすくなるので厚みには余裕が必要となります。 当初はどれぐらいが限度の薄さなのか検討もつかなかったので、いくつも失敗することで様子がわかってきました。 まさに失敗は成功の元である事を感じさせます。 ・割れ 一番左の写真は前述の袋ナットで、金属での製作時と同じ寸法で製作したものです(後に寸法変更)。 製作自体は運良く完成できたのですが、最後に本体に合わせようと潤滑油を拭き取った際に強くつかみ過ぎたのか亀裂が入ってしまいました。 製作中に壊れてくれればまだ諦めがつきますが、完成後に壊れるとショックがとても大きいです。 |

|||

|

|

|

|

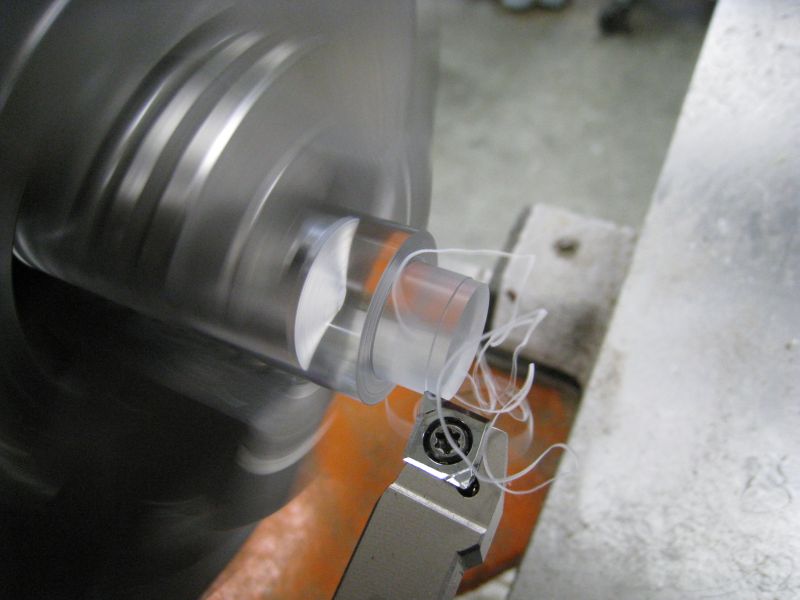

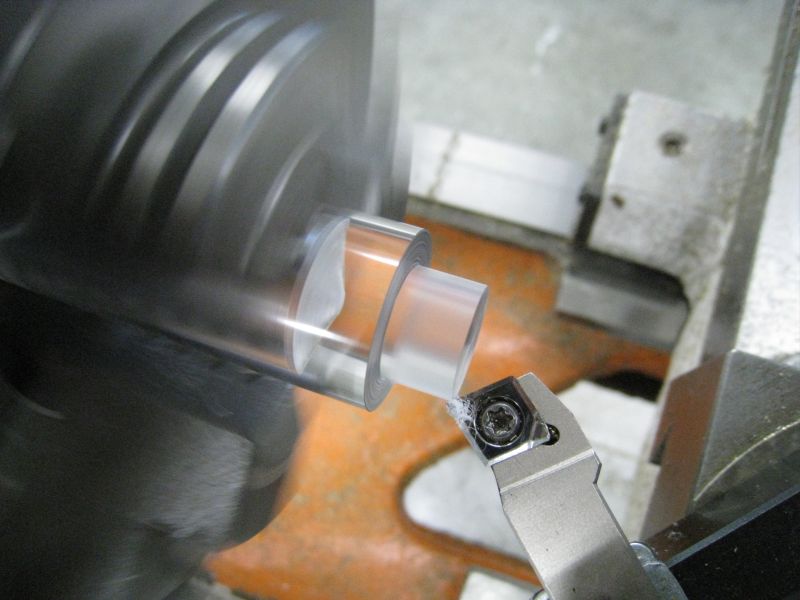

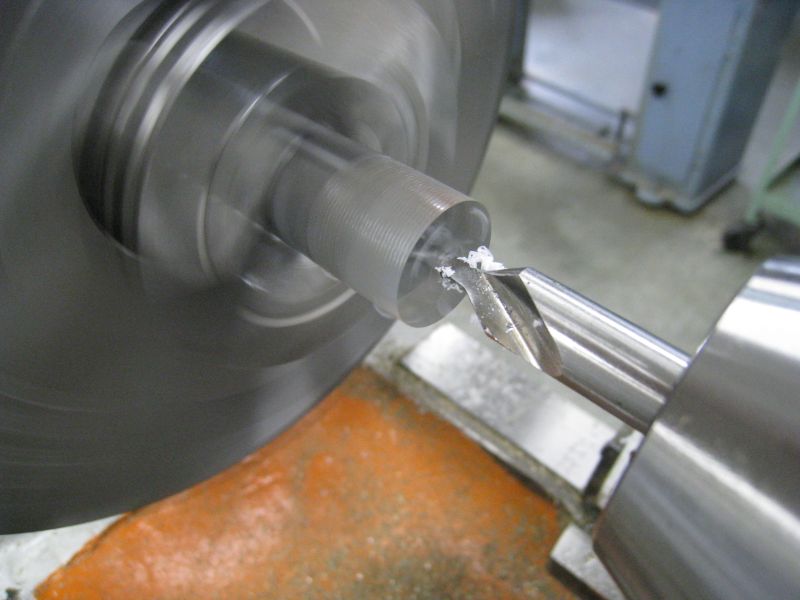

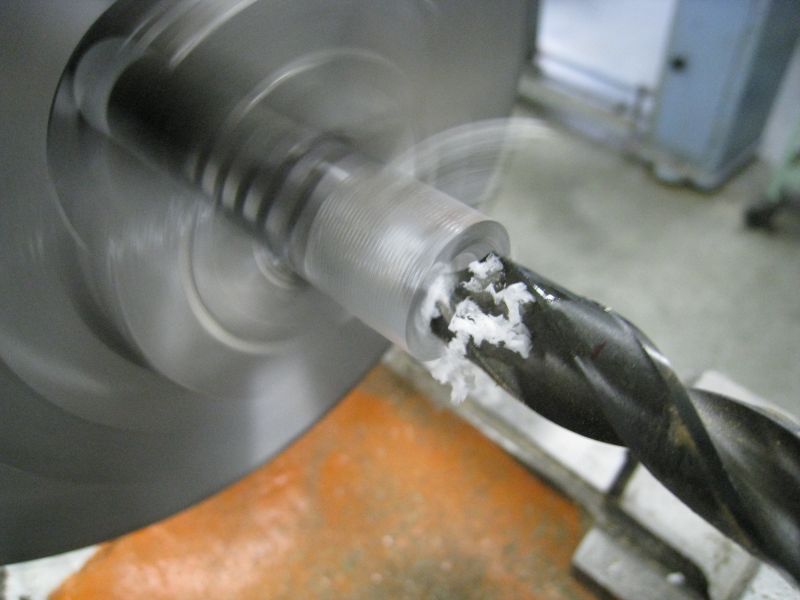

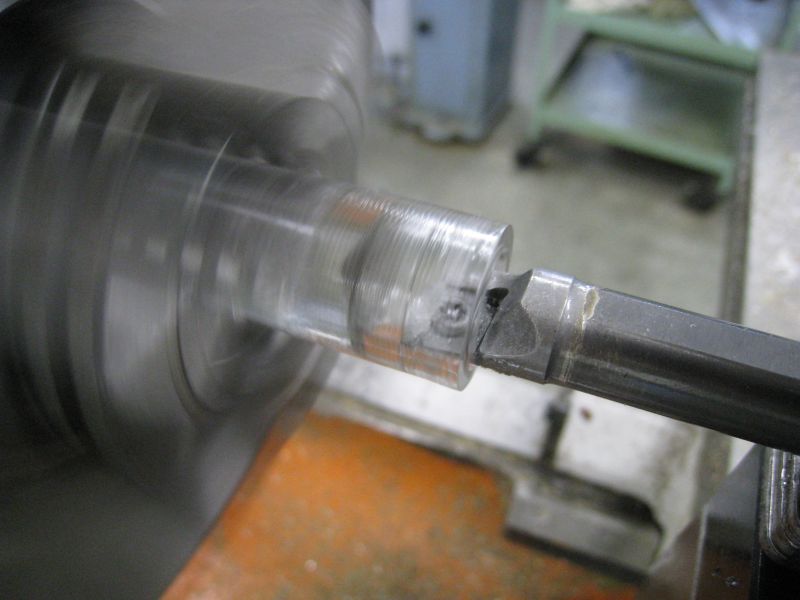

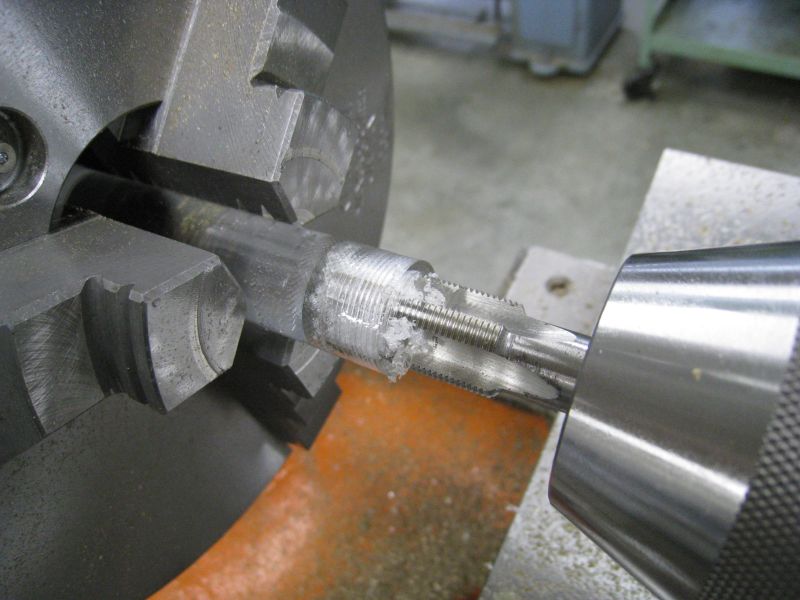

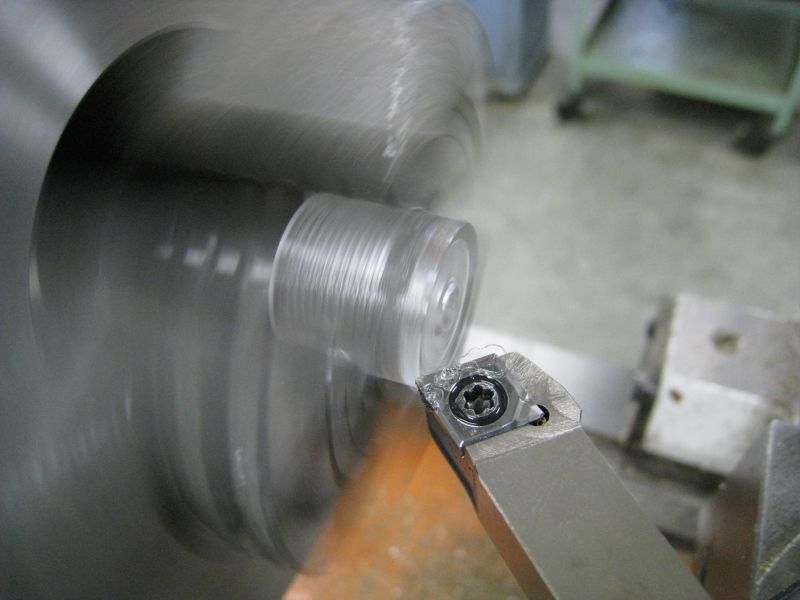

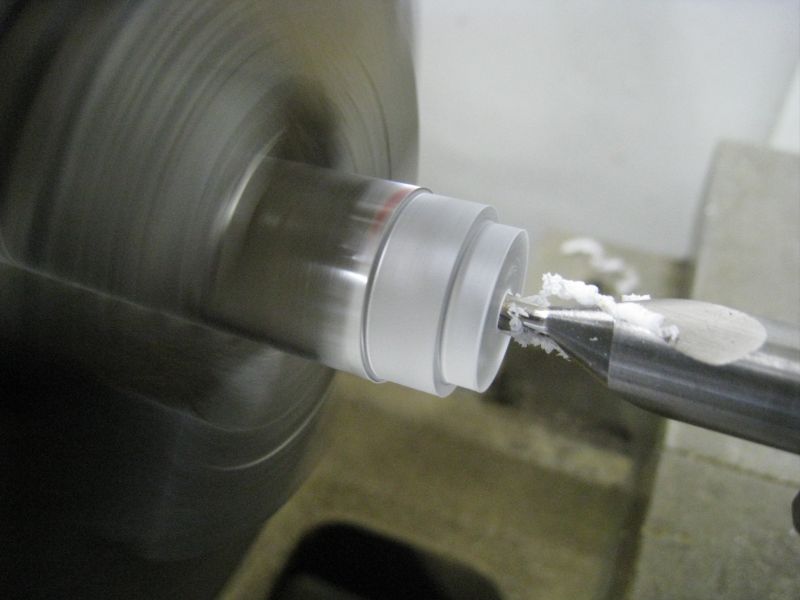

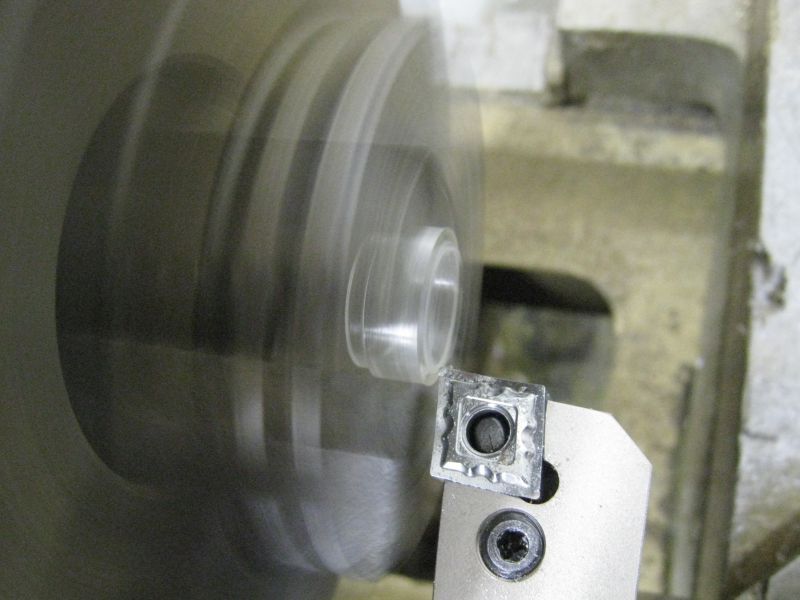

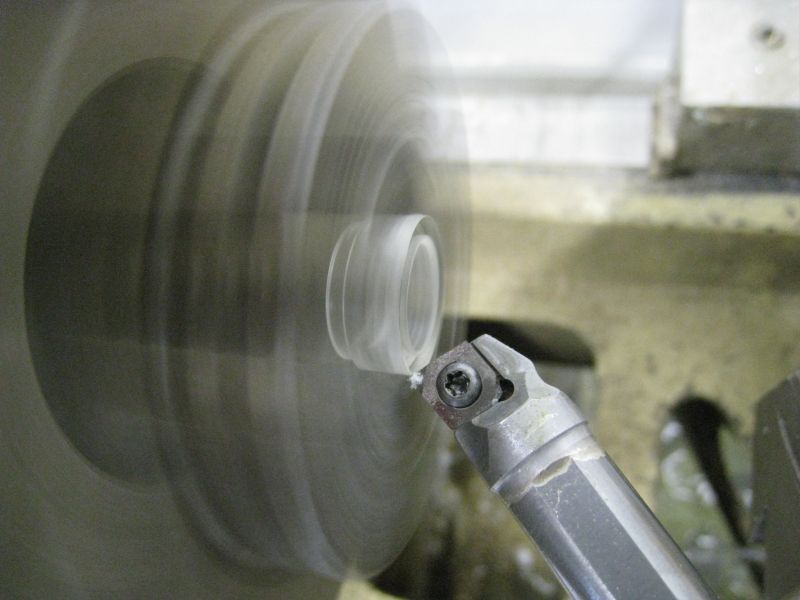

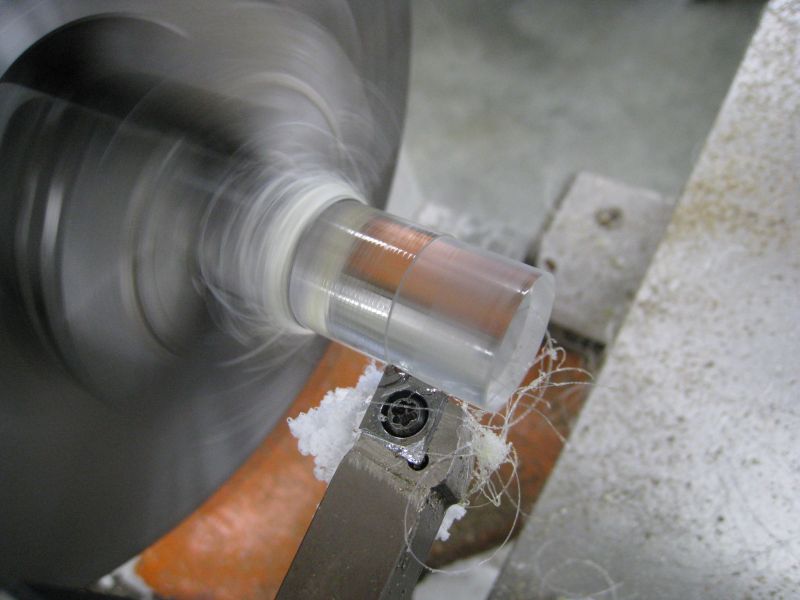

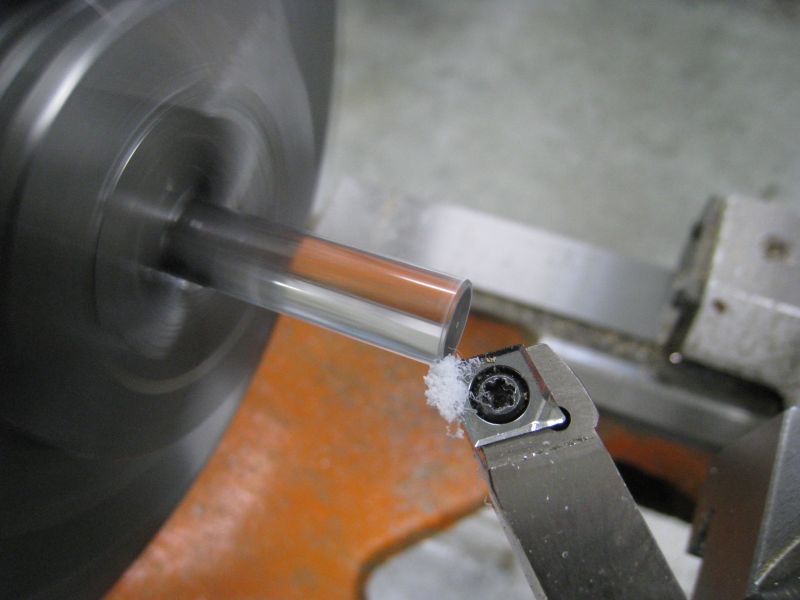

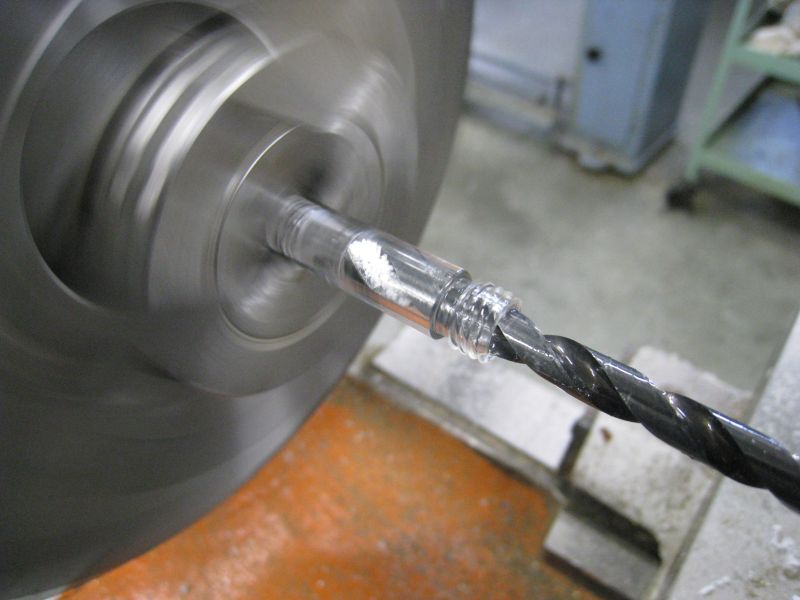

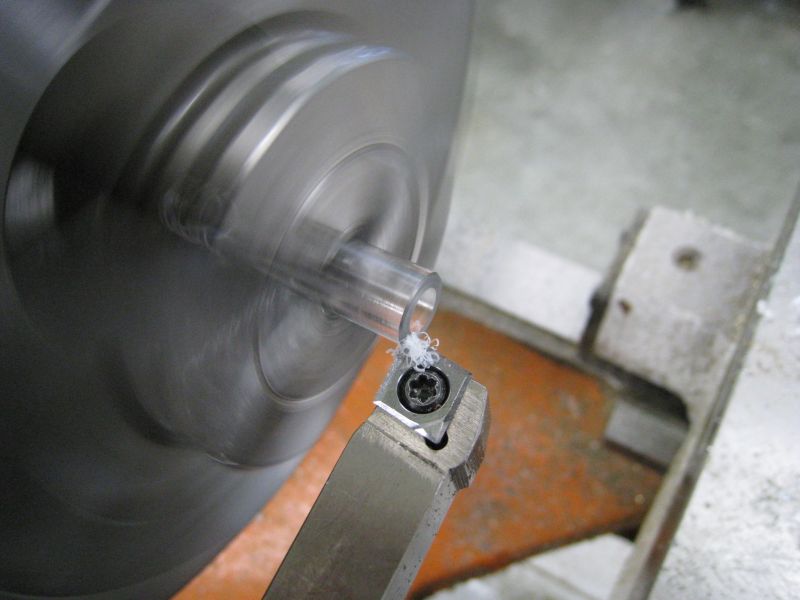

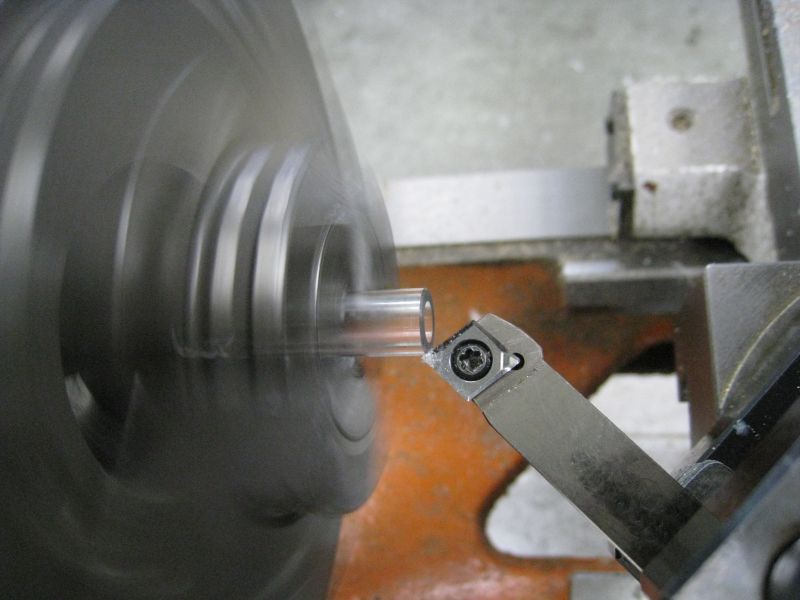

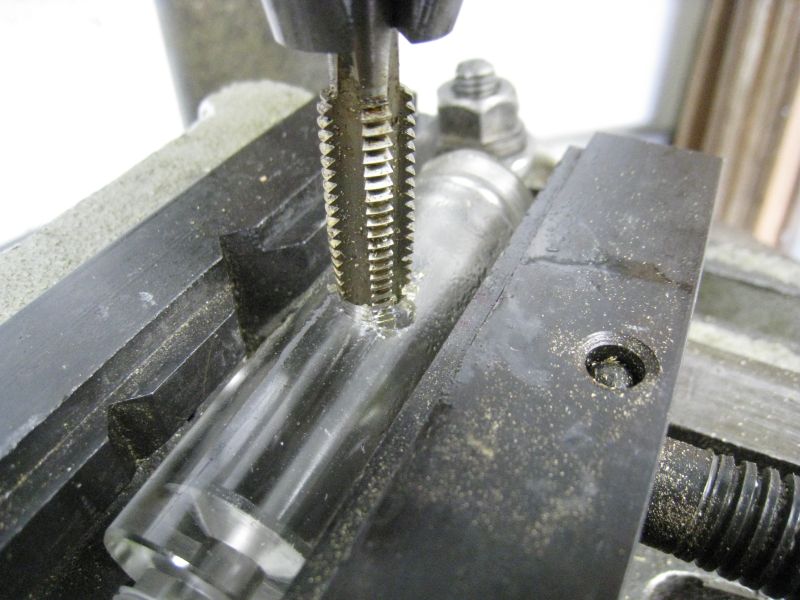

| ・溶融 バイトで切削するのに対してドリルでの切削は負荷が大きいため切削熱がたくさん出るようです。 金属加工の感覚でドリルを送っていくと切削面の外側に熱で融けた跡が残ってしまいます。 こうならない対策としてはドリルの送り速度をゆっくりにする事とこまめにドリルを切削面から下げて冷やす事です。 それでも仕上がりは汚くなりますので最後は内刳りバイトできれいに仕上げなくてはいけません。 そこで工程としては目的径よりも小さい下穴をドリルで開けて内刳りバイトで目的径まで彫っていくことになります。 ただし、下穴なので汚くてもいいだろうと送り速度を気にしないで穴を開けたところ、 内刳りバイトで目的径まで彫っても融けた跡が消えてくれないという事もありました。 ということで下穴でもある程度は丁寧に彫る必要があり、穴開け加工は非常に時間がかかる工程となりました。 |

|||

|

|

||

| 熱で融けた跡が残った内壁 | 内刳りバイトで仕上げた内壁 | ||

| 実は今回は何も考えずに盲目的にアクリルで製作してしまったのですが、 その後アクリルよりも加工性や衝撃性、耐熱性などが優れたポリカーボネイトという素材や ポリ塩化ビニールという素材があることがわかりました。 最初の材料選びを怠ったツケという事なのでしょうか、加工の苦労が身にしみた工作でした。 今後は一つ一つの過程にもう少し注意を払わないといけないと思いました。 | |||

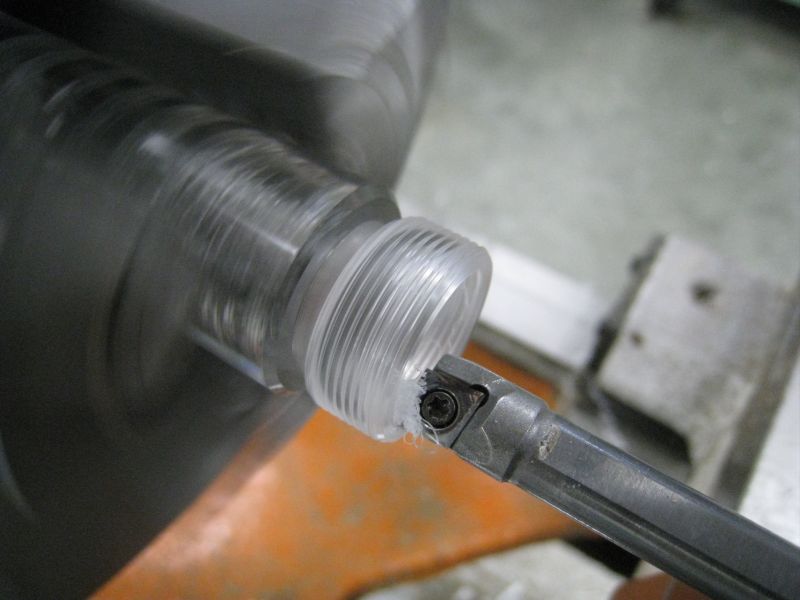

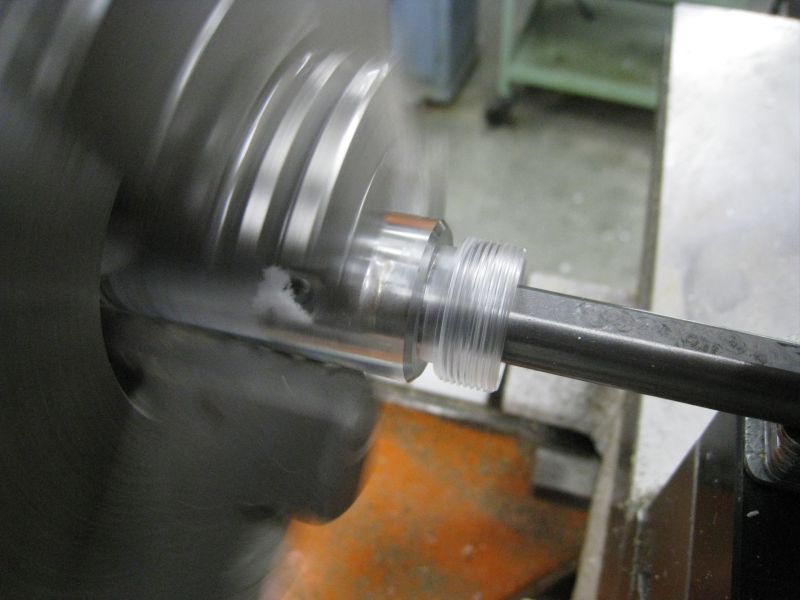

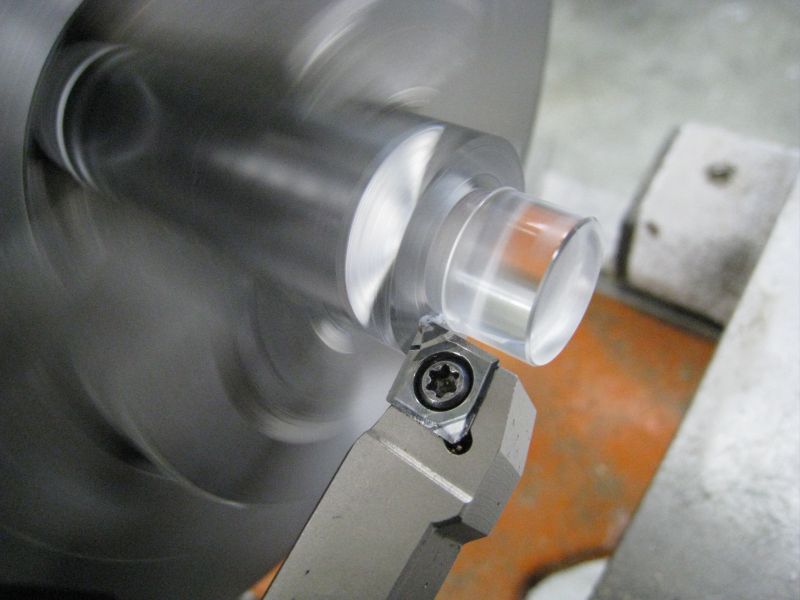

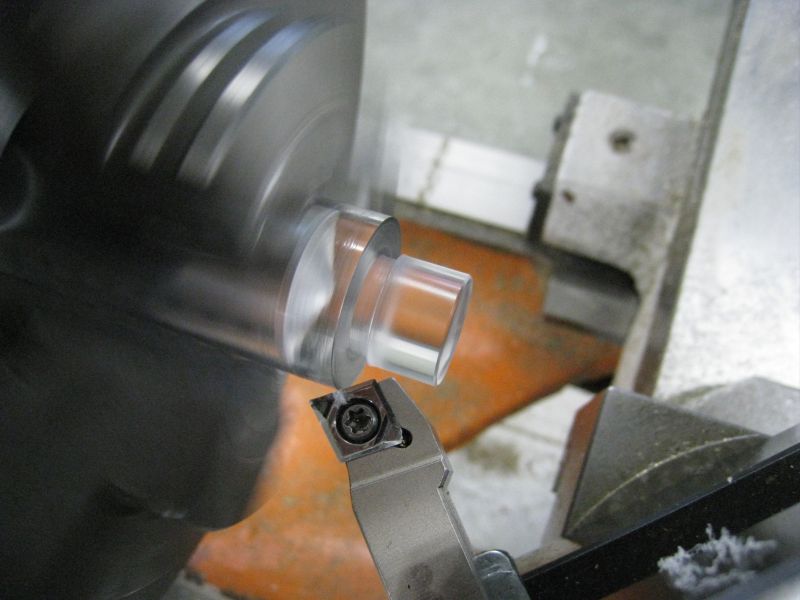

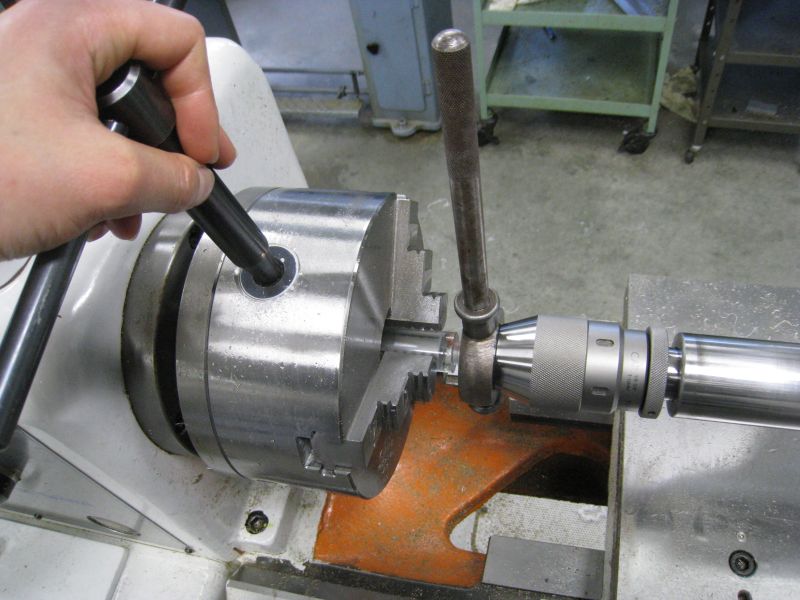

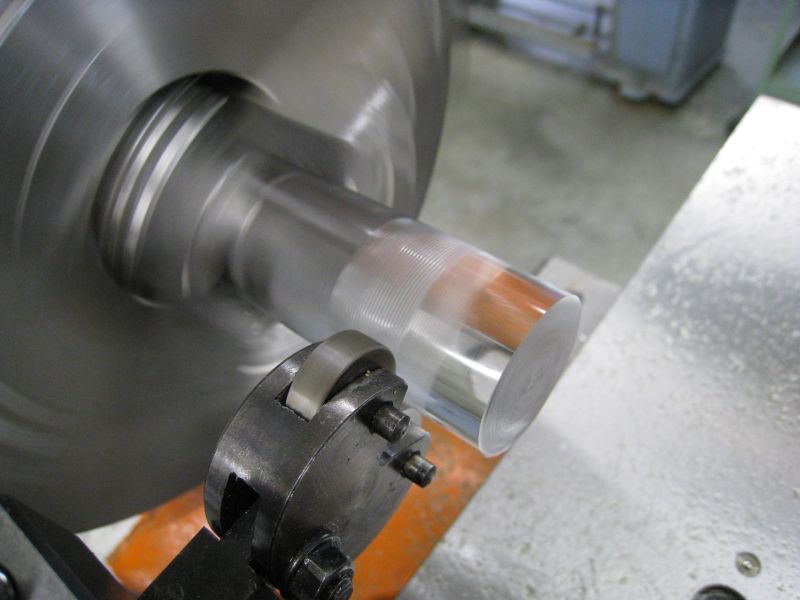

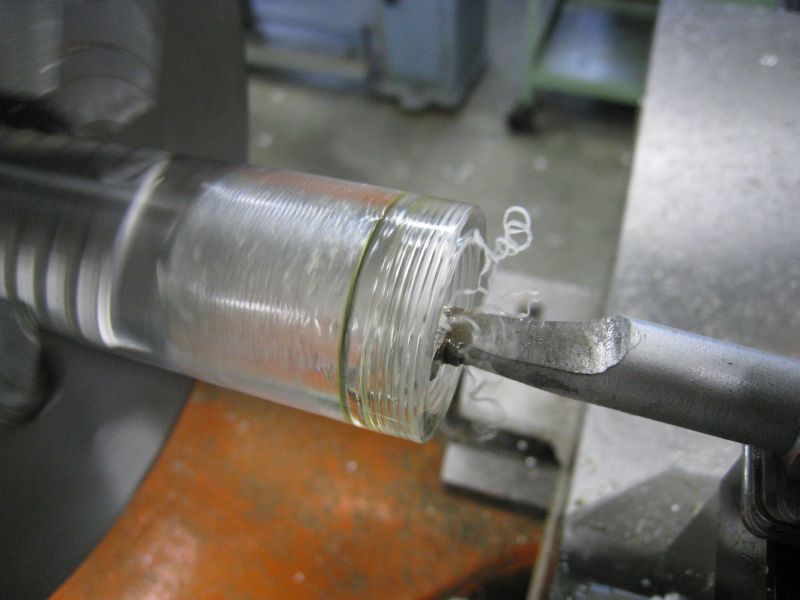

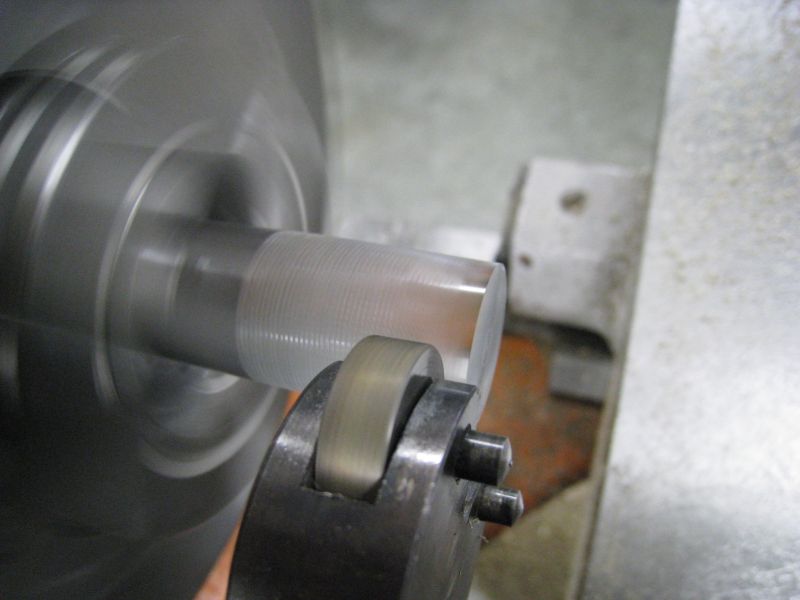

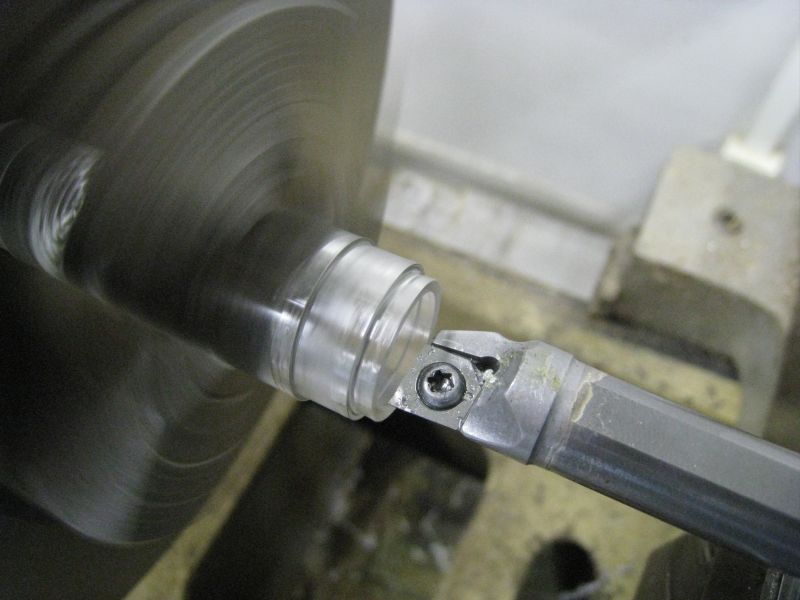

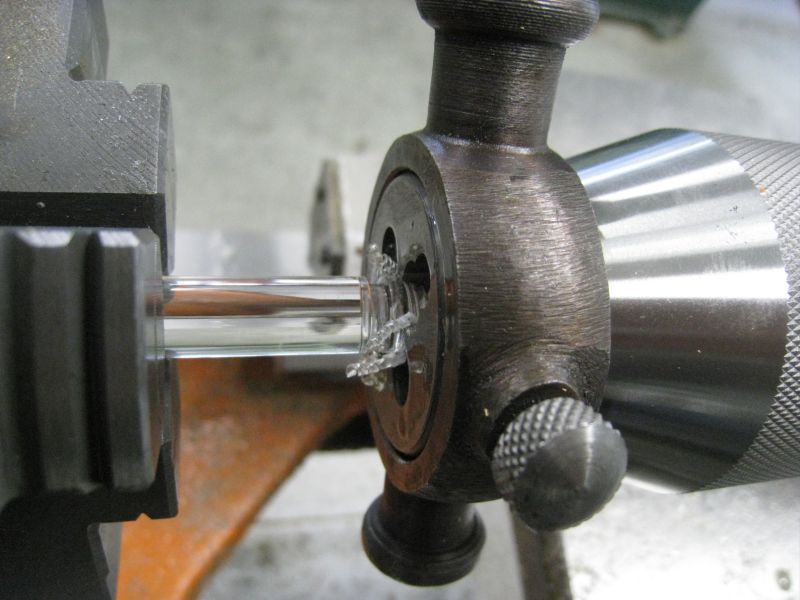

| <製作の様子> 今回は金属ではなくアクリルを加工したのですが金属用の切削バイトやドリルで問題なく加工できました。 基本的に金属で製作した時とほとんど同じ製作過程ですが、 透明なため内側を削っている時にその様子が透けて見えるなどなかなか興味深いところもあります。 製作の様子をご紹介いたしますのでご参考ください。 |

|||

| 本体 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

| 引き口側の袋ナット |

|||

|

|

|

|

|

|

|

|

|

|

|

|

| 引き抜き棒側の袋ナット |

|||

|

|

|

|

|

|

|

|

|

|

||

| 引き口側のスリーブ |

|||

|

|

|

|

|

|

|

|

|

|||

| 引き抜き棒側のスリーブ |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 分岐ポート |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 分岐ポートの接着、各種装着 |

|||

|

|

|

|

|

|

||

| 今回加工したアクリル棒は旋盤でどこを持たせても回転させると頭を振ってしまいました。 どうやらこのアクリル棒の断面は真円ではないようです。このため回転軸に対して外周が同心円にならないようです。 なんとかだましだまし加工したわけですが、もし次回やるのであるならば「真円のものを」と高精度なものを指定して購入しなくてはいけません。 それと切削熱により融けた際に煙が出てきてにおいが臭かったです。 体にも良くなさそうですので、あまり吸引しないよう良く換気を行い適宜休憩を入れるなどいつも以上に工夫が必要でした。 | |||

| <使用状況> 製作後1年間使用(50回くらい?)して、亀裂が生じていることに気が付きました。 当初折れるのではないかと危惧していた接着部は慎重に扱っていることもあり補修することもなく無事に使えています。 |

|

|

|

| 背面締め付け袋ナットの亀裂 | 本体の軸付近の亀裂 |

| 背面袋ナットは何度も締め付ける事により負荷がかかり亀裂が生じたものと思われます。 ただこの部分でシール(真空を保つ)しているわけではないので、亀裂が生じても使用に問題はありません。 問題は本体に生じた亀裂で、この亀裂はまだ表面に達していないためシール漏れは起こしていませんが、 いずれ亀裂の成長によりシール漏れに至ると使い物にならなくなります。残念ながらこれは時間の問題かもしれません。 やはり金属製のものに比べると製作の労力、取り扱いの慎重さ、経年劣化といった面で劣ると感じます。 中の動きが見えるのは革新的ですが、一方でマイナス面もある事を実感させられました。 |

|