|

液体ヘリウム容器の断熱性能につきまして液体ヘリウム容器の切断

および液体窒素容器の切断の項の中でネック部につないであるスーパーインシュレーションが熱交換器の役割をしていて

蒸発直後の非常に冷たいヘリウムガスの温度を吸い取ることで冷気を容器内にとどめていると解説しました。

今回はこの断熱効果を実証するデータを日常業務の失敗から思いがけず得てしまいましたのでご紹介いたします。

|

| <ヘリウム液化機バックパージ> まず初めにネック部分の断熱効果に気が付くきっかけとなった日常の保守作業について簡単に説明いたします。 ヘリウム液化機は運用していく内に液化機内部に不純物が次第に溜まってきてしまう性質があります。 これは液化するヘリウムガスに含まれている不純物に由来します。もちろん幾重にも不純物を除去する機構は組まれているのですが、それでも除去しきれないごく微量のものが蓄積されてしまいます。 これは老廃物が血管に溜まり血の巡りが悪くなってしまう人間の疾患にもよく似ており、未然に防ぐように手を打たないといけません。 |

|

|

|

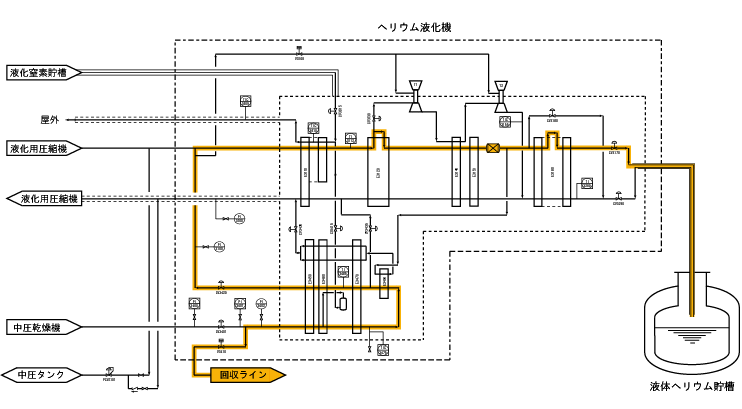

| 図1.ヘリウム液化機バックパージ流路の略図 | |

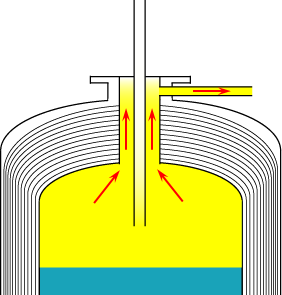

液化されたヘリウムは液体ヘリウム貯槽という専用の大型容器へ貯蔵されます。 知っての通り、いくら専用の容器に貯蔵していると言っても少しずつ蒸発してヘリウムガスになってしまいます。 通常この蒸発ガスは回収配管に流され貯槽の外へ排出されます。 しかし、この貯槽は三重管を通じて液化機につながっていますので、これを利用して蒸発ガスの一部を液化機へ流してやります。 貯槽から出てくる蒸発ガスは実験で利用されて戻ってくる回収ガスとは異なり、不純物を含んでいない極めて高純度のヘリウムガスであるため、 これを液化機内に流すことで内部に滞留している不純物を洗い流すが如くクリーニングする効果があります。 この操作はヘリウムガスの流れが通常の液化運転の向きに対して逆向きに流れるため”バックパージ”と呼ばれています。 極低温室では液化機保守作業の一つとしてバックパージを日常的に行っています。 さて、このバックパージを行うに当たり注意しなくてはならない事があります。 それは液化機側へ流す量とは別に回収配管側へ流す量(バックパージをしない平常時の流れ)をきちんと確保しておかないといけない事です。 つまり容器のネックを経由して流れるガス量を維持しないといけないという事です。 これは冒頭でも書いたように蒸発直後の冷ガスの冷気をネックで熱交換して断熱効果を高めているためです。 ネックにガスが流れて来ないとこの断熱効果が得られなくなってしまいます。 |

|

|

|

図2.ネックを経由するガスの流れ |

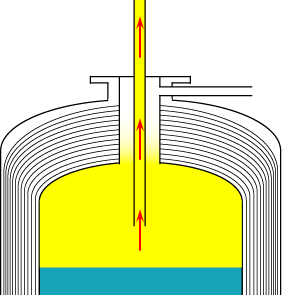

図3.ネック経由無し、全量が三重管へ |

バックパージを保守項目に取り入れた当初この事を全く考えず、じゃんじゃん流してどんどんきれいにしようと液化機の三重管側のバルブを全開にし、通常排気側バルブを閉めてバックパージを行っておりました。 これは図3に示すように貯槽の蒸発ガスの全量が液化機へ流れ、貯槽のネックを経由するガスが無い状況でした(※厳密には貯槽が昇圧してしまう場合は微量をネック経由で回収配管へ排気しました)。 そんな状況において日常点検簿をデータ整理する中で「最近貯槽の自然蒸発量が多くなったなぁ」「以前はそんなに多くなかったのになぁ」とバックパージ操作の失敗に気が付くに至りました。 |

|

| <ネックの熱交換による断熱効果> 上述したような経緯からネックによる断熱効果を絶たれた状態での自然蒸発量という非常に珍しいデータを意図せず得る事ができました。 早速ネックによる断熱効果のあるもの(通常の状態)と比較してみました。 |

||||||||||||||||

表1. 貯槽1,000L容器 自然蒸発量調査

|

||||||||||||||||

表1を見るとわかるように、なんと約2倍もの蒸発損失率となっています。これは大きいですね。 ネックによる断熱効果がどれほどのものなのか定量的に気にしたことはありませんでしたが、 イメージとして思っていたものよりもはるかに絶大であることがわかりました。 今回の件を受けて液化機側への蒸発ガス導入の弁の開度は100%から7%へ変更しました。 この7%という数値には実は根拠はなく、ひとまず様子見の状態です。 今後バックパージの効果が不十分になってしまうなど不具合が出てこないか注視しながら運用していきます。 ※この気まぐれで決めた“7%”という数値に後々苦労する事になりました。 貯槽内圧の上昇現象にまとめてますので、こちらもご参照ください。 |

||||||||||||||||

余計な蒸発損失に伴う液化量の増加は、電気代の増加や機器の劣化・摩耗につながるので非常に心苦しいところです。 今回はこの失敗からとても興味深いデータを得る事ができたので“失敗を無駄にはしなかった”と前向きに捉える事にします。 |

||||||||||||||||